石化管道三维激光扫描数字化监测

发布时间:2025-10-15 15:06:55/ 访问次数:0

石化管道三维激光扫描数字化监测的核心优势、实施流程与技术方案

一、核心优势

毫米级高精度测量

三维激光扫描技术通过发射激光束并计算反射信号,可实现管道几何尺寸、变形量、腐蚀深度的毫米级检测。例如,某油气公司采用该技术后,管道缺陷模型还原率达98%以上,为抢修争取了宝贵时间。

非接触式安全检测

无需接触高温(如蒸汽管道>200℃)、高压或有毒介质(如氯气管道)表面,避免传统测量工具对管道的损伤,同时降低人员进入密闭空间(如阀门井、管道隧道)的中毒、缺氧风险。手持式防爆设备可在井口外完成数据采集,作业效率提升80%,安全风险归零。

全要素数据采集

单次扫描即可获取管道本体、支架、阀门、法兰、保温层等附属设施的完整三维信息,包括形状、尺寸、表面粗糙度及腐蚀、裂纹等缺陷,解决传统方法需分阶段采集几何尺寸、材质、缺陷信息的重复进厂问题。

实时监测与预警能力

通过定期扫描对比历史数据,可实时监测管道沉降、偏移等变形趋势,提前6-12个月预警结构性风险。结合气体传感器数据,还能在模型中标记泄漏点位置,指导精准堵漏。

二、实施流程

现场勘查与规划

环境评估:确认扫描区域的地理环境、天气因素及人为影响,规划扫描路线、精度及时间。

布站设计:遵循“全覆盖,重点抓”原则,对管线密集区、走向变更区及仪表区进行高精度扫描,确保360°无死角。例如,某化工厂管廊扫描中,同一管段内连续扫描的点云拼接误差≤5mm。

外业数据采集

设备选择:根据场景选用手持式、车载式或无人机搭载的扫描仪。高温环境需采用1550nm波长激光抗粉尘干扰,或选择低温时段扫描;对高温管道表面可喷涂临时哑光涂料。

控制点布设:在外边界布设至少4个控制点,使用RTK采集其绝对坐标,确保多站点数据精确拼接。

内业数据处理

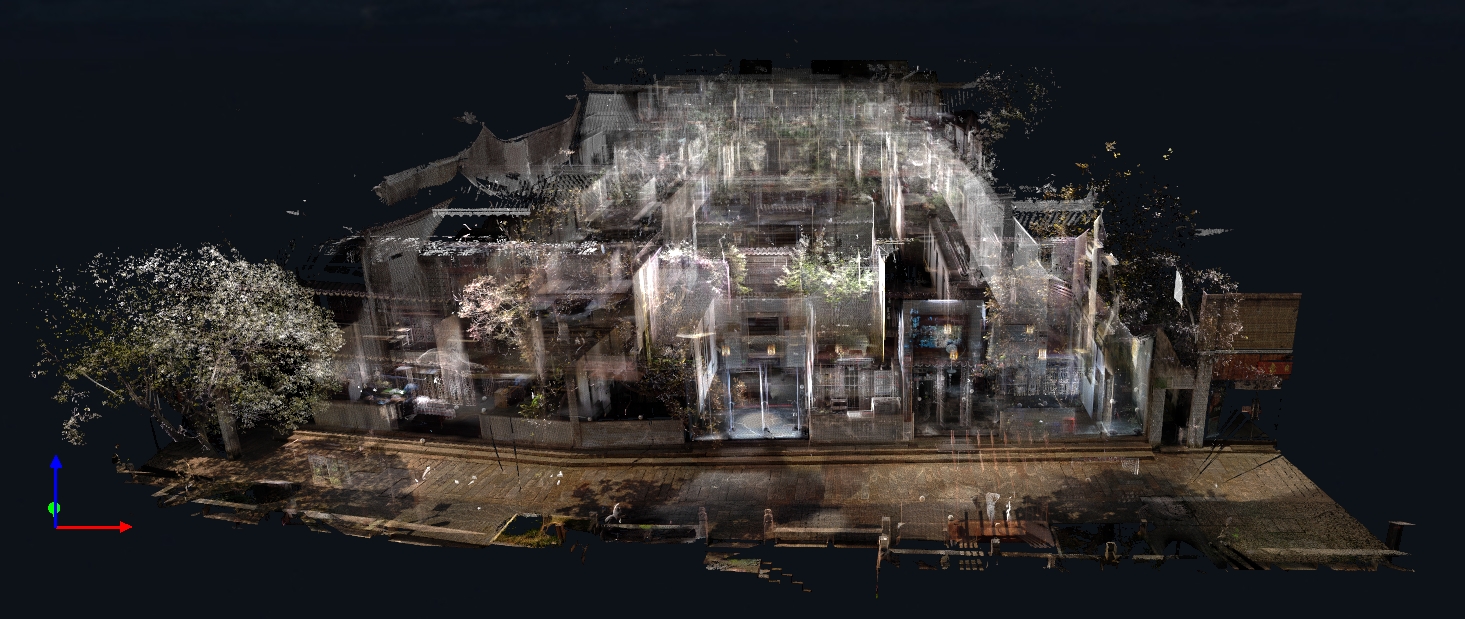

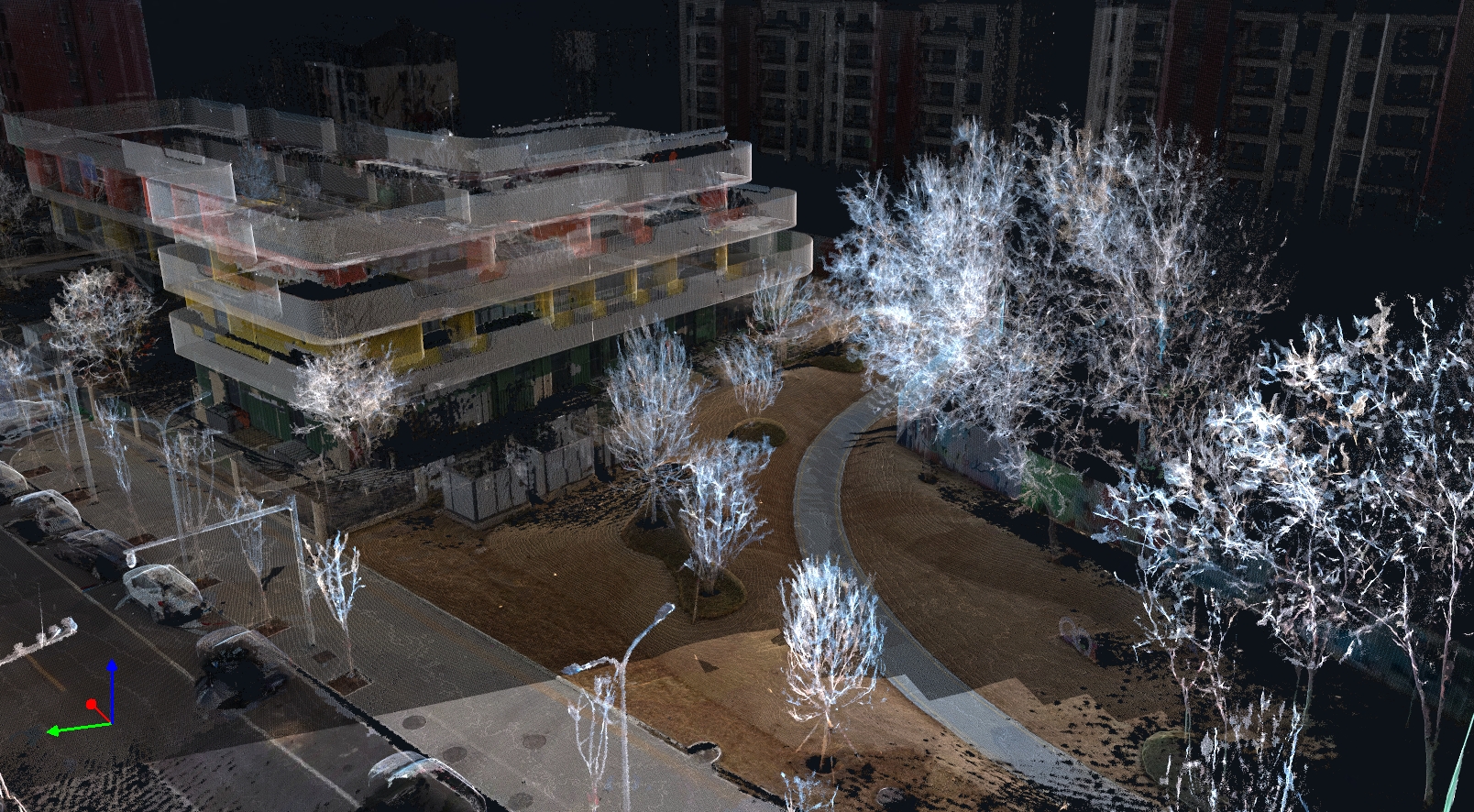

点云预处理:去噪、滤波、配准,生成完整点云数据。

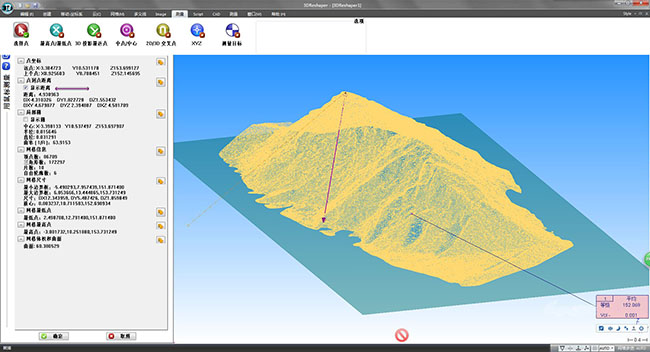

三维建模:利用专业软件生成管道及周边环境的三维模型。

缺陷识别:通过模型分析标记变形、腐蚀等缺陷,生成检测报告。

成果应用与管理

数字化存档:将三维模型导入GIS系统,实现管道数据的可视化管理与长期监测。

碰撞检测:模拟施工过程,避免与周边设施(如其他管道、建筑物)发生碰撞。

工程量计算:基于三维模型精确计算土方开挖、材料用量等工程量。

三、技术方案与案例

设备选型与参数设置

高精度设备:如FARO Focus Premium 350,精度±1mm,可清晰捕捉管线、阀门等细节;NavVis VLX 3在复杂场地中展现的全局精度优于5mm。

参数优化:根据需求设置扫描分辨率(0.5mm~50mm),复杂曲面采用高分辨率;扫描速度需平衡精度与效率,精密测量采用低速扫描。

典型应用场景

变形监测:某地下综合管廊项目通过三维扫描生成1:1实景模型,与设计图对比发现3处管线碰撞问题,避免返工成本200万元。

泄漏定位:结合气体传感器数据,在模型中标记泄漏点位置,指导精准堵漏。

地震后评估:快速扫描受损管廊,生成破损区域三维模型,辅助制定抢修方案。

技术挑战与解决方案

高反光表面处理:对不锈钢管道等高反光表面,可采用哑光涂料或调整激光角度。

海量数据处理:使用分块扫描、八叉树压缩算法或云计算平台(如AWS Batch)并行处理TB级点云数据。

动态设备扫描:在旋转设备(如风机)停机时扫描,或结合多帧数据融合技术补偿动态误差。

四、效益分析

成本节约

某机械厂通过扫描进口设备零件,完成国产化替代设计,单台设备采购成本降低40%。

某油气公司采用三维激光扫描技术后,检测效率提升50%,为管道抢修争取了宝贵时间。

安全提升

避免人员进入密闭空间,降低中毒、缺氧风险。

实时监测隐患区域,如泄漏源、潜在火灾点,确保化工厂安全运行。

管理优化

通过BIM模型嵌入管道型号、安装日期等元数据,实现设备全生命周期管理。

结合SCADA系统集成,实现管廊运行状态实时监控与仿真优化。