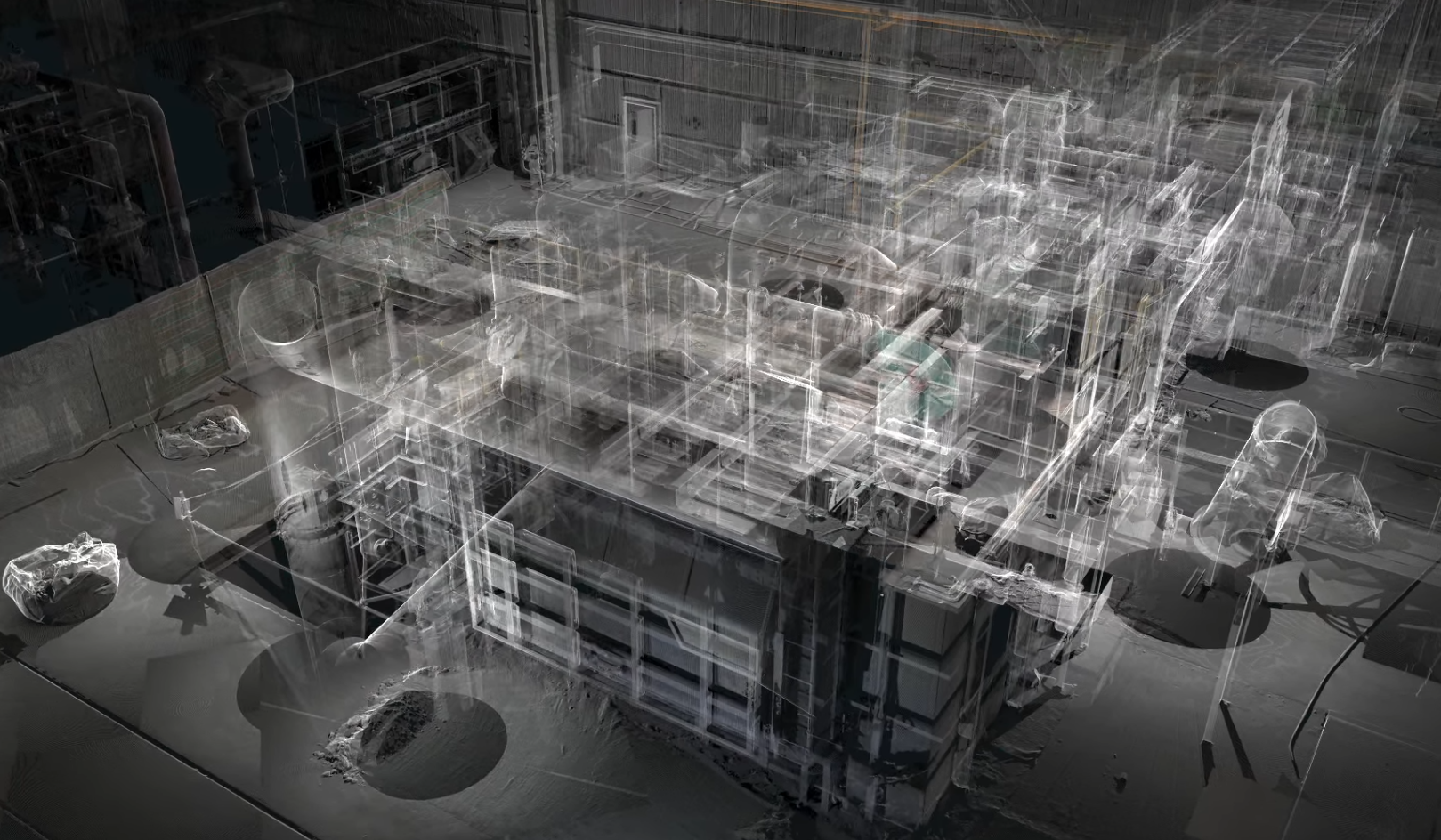

大型熔炼设备三维扫描建模技术的应用

发布时间:2025-12-11 14:24:27/ 访问次数:0

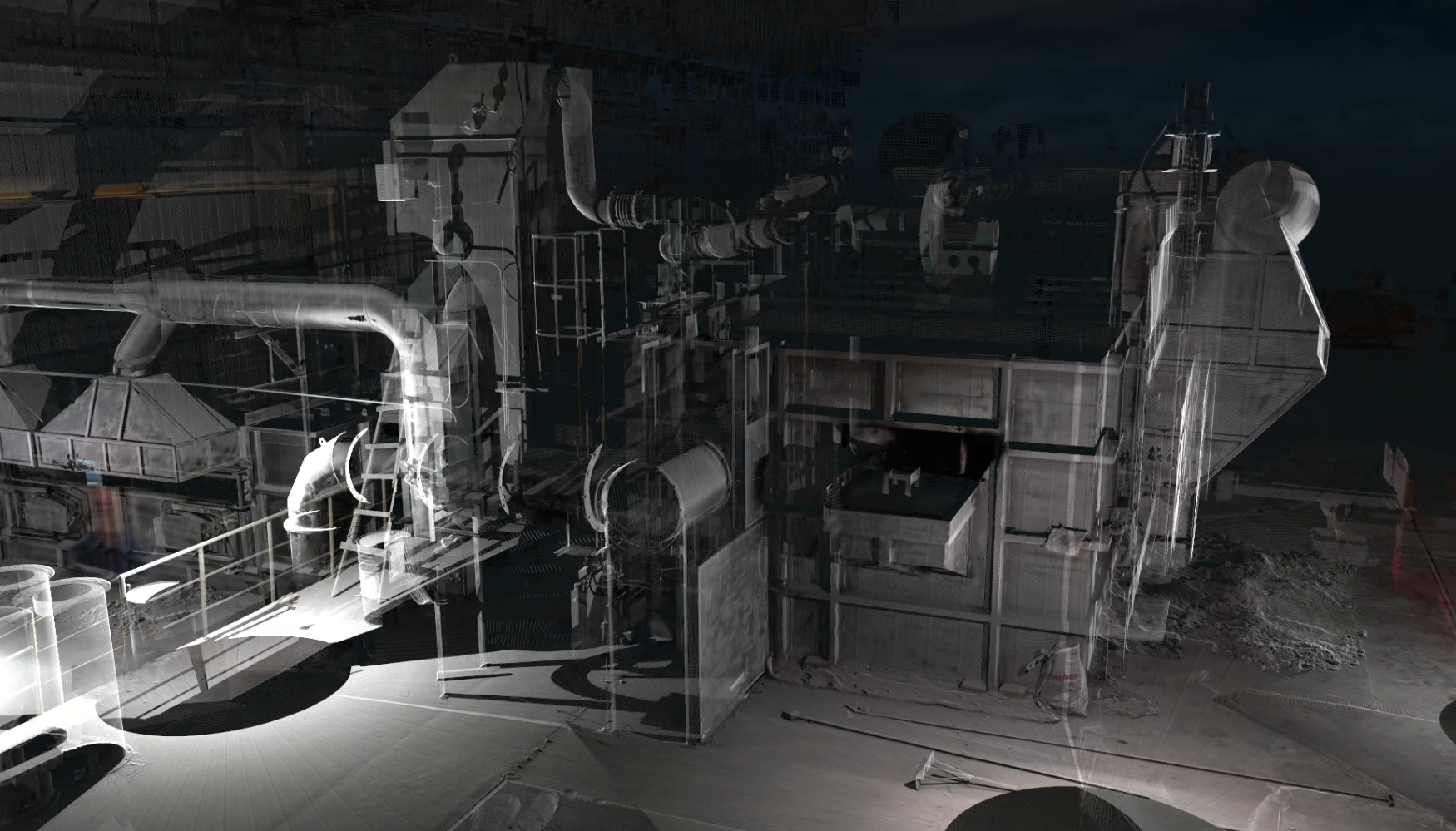

在工厂大型熔炼设备中,普遍具有体积庞大、结构复杂、高温高压、核心部件隐蔽等特点,所以,在传统人工测绘中不仅效率低、误差大,还存在安全风险。三维激光扫描建模,则可以实现扫描的高精度、非接触式的数字化复刻,为大型设备的运维检修、改造升级、逆向设计提供完整的三维数据支撑。

一、核心应用场景

老旧设备逆向复刻

部分大型熔炼设备使用年限久,原始设计图纸丢失或与实际工况偏差大,需对炉体、炉盖、水冷系统、电极装置等核心部件进行三维重建,用于备件定制或结构优化。

运维检修与故障诊断

熔炼设备长期在高温、腐蚀、振动环境下运行,易出现炉体变形、内衬剥落、部件磨损等问题。通过定期三维扫描,可对比不同时期的模型数据,精准分析变形量、磨损程度,提前预判故障风险。

数字化工厂与产线仿真

在智能工厂建设中,需将熔炼设备的三维模型接入数字孪生系统,进行产线布局优化、生产流程仿真、能耗模拟等,提升工厂整体运营效率。

设备改造与升级设计

对现有熔炼设备进行扩容、环保改造时,三维模型可直观展示设备与周边管道、厂房结构的空间关系,避免改造过程中出现干涉碰撞,缩短设计周期。

二、核心优势

非接触式测量,无需接触高温、高危的熔炼设备本体,保障人员安全,避免对设备运行造成干扰;

高精度与全维度,扫描精度可达毫米级,可完整捕捉设备表面的复杂曲面、焊缝、螺栓等细节,无数据遗漏;

高效建模,相比人工测绘,效率大幅度提升,大型设备可在短时间内完成扫描与初步建模

兼容性强,扫描数据可导出为多种通用格式,适配普遍的设计与仿真软件。

三、实施流程

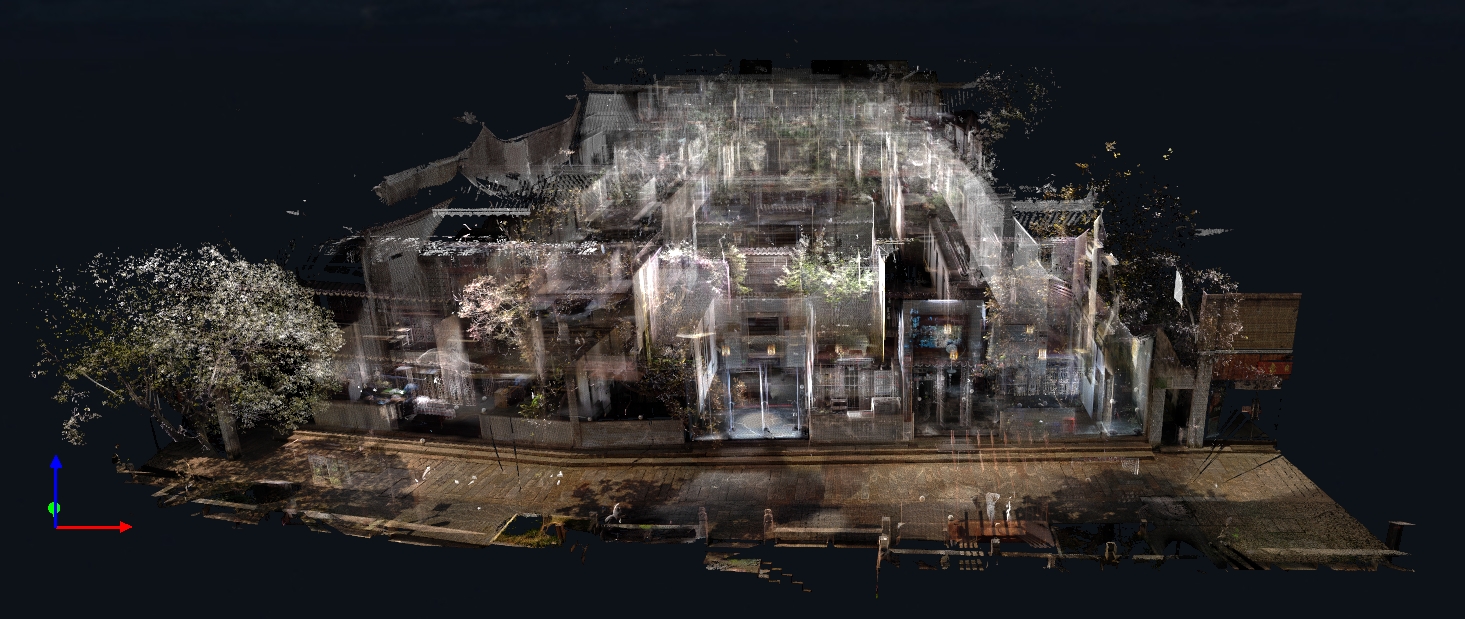

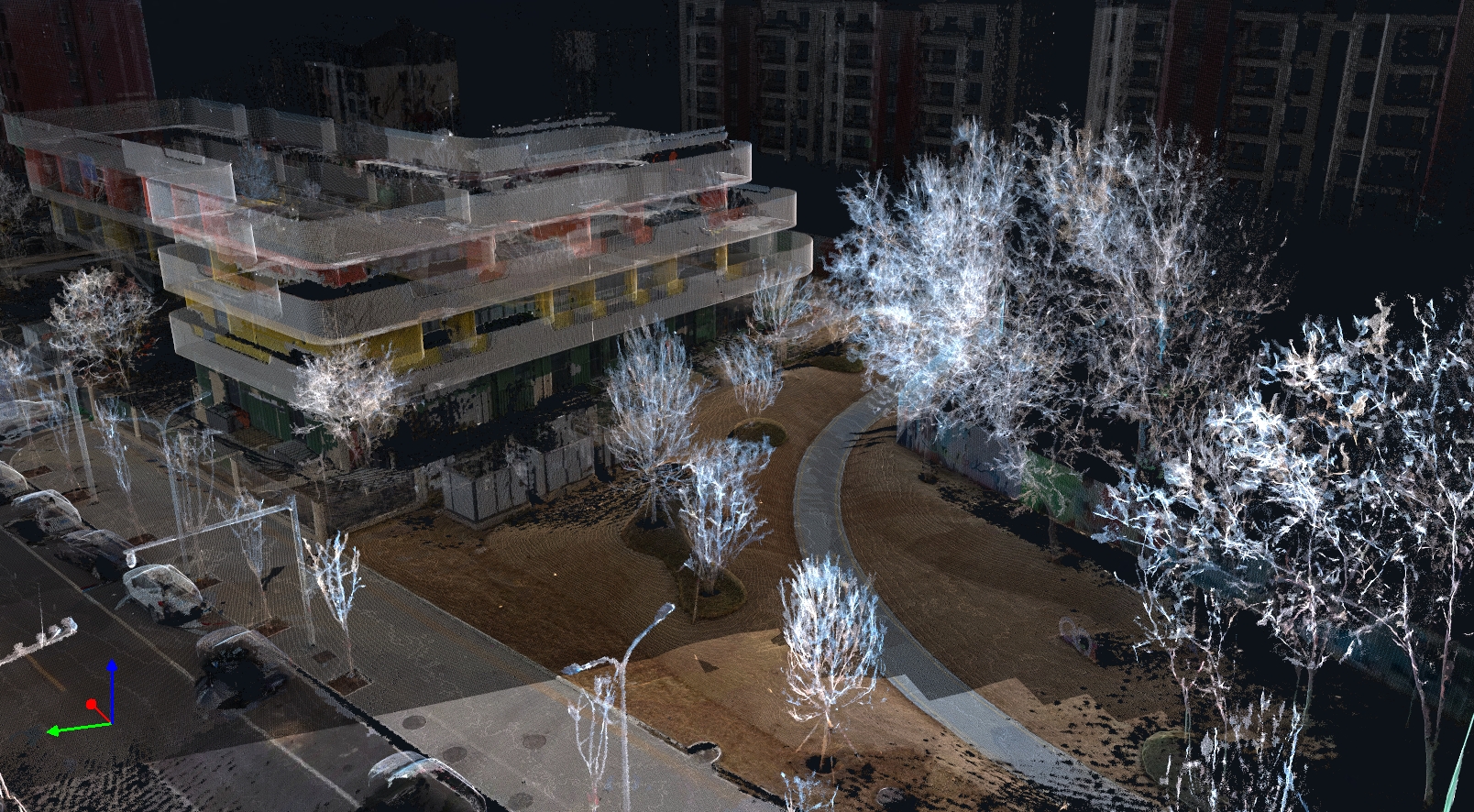

数据采集:通过三维扫描仪发射激光,设备表面反射的光线被传感器接收,计算扫描仪与设备表面各点的距离、角度,生成海量三维坐标点(即点云数据);对于设备内部隐蔽区域(如炉腔),可搭配手持扫描仪进行补扫。

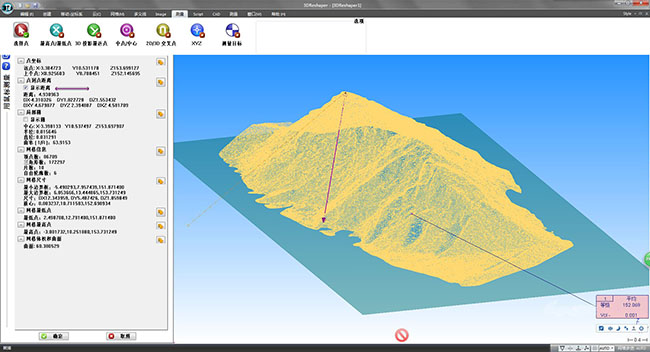

点云处理:使用专业软件对原始点云进行去噪、拼接、精简,消除重复数据与噪声点,生成完整的设备点云模型。

三维建模:根据点云数据,通过曲面拟合、特征提取等方式,构建设备的三角网格模型。对建模结果进行精度校验,对比扫描数据与实测尺寸,修正偏差,确保模型与实物一致。

四、主要难点

高温辐射:大型熔炼设备炉体表面余温很高,扫描过程中要注意安全,还要注意高温导致空气折射率变化,引起测量误差,影响扫描信号接收等。

空间限制与遮挡:工厂设备管道密集,需要精心规划站点,避免遮挡,影响数据采集。

振动与电磁干扰:设备运行或周边动力设备会产生持续振动,造成点云模糊;高频电流、电弧等产生的电磁干扰,会影响扫描仪的测距与测角精度。

数据量大:大型设备点云可能达到数十亿点,需要高性能工作站和专业软件进行处理。

工厂大型熔炼设备三维扫描建模,既能为老旧设备逆向设计、非标备件定制提供精准三维数据支撑,解决无图纸生产的行业痛点;又能通过定期扫描建模对比设备形态变化,实现炉体变形、内衬磨损的量化监测,推动被动维修向预防性检修转变,大幅提升生产效率。