加气站三维扫描建模的技术应用

发布时间:2025-12-25 14:56:26/ 访问次数:0

生活中,加气站属于易燃易爆场所,且多含压力容器、管线、阀组等精密设施,如果传统人工测绘,则效率低、风险高和数据不准,而三维扫描建模可以完全解决核心难题。该技术可以实景还原加气站全貌,为加气站的精细化、智能化管理提供了强大的数据基石,是传统测量方式的革命性升级。

一、 核心优势

安全无接触,规避高危风险:无需人员近距离攀爬压力容器、管线架,全程非接触式扫描,不触碰任何易燃易爆设施,杜绝动火、登高作业的安全隐患,符合加气站严苛安全管理规范。

通过高精度数据,还原真实场景;扫描精度可达毫米级,完整捕捉加气站全站设施(储罐、加气机、管线等)的空间坐标、尺寸、相对位置,数据无遗漏、无偏差,远超人工测量精度。

高效省成本,缩短作业周期:小型加气站单日即可完成全站扫描,短时间内可以输出完整三维模型,对比传统的人工测绘效率提升明显,减少了对加气站正常运营的干扰,降低停工损失。

数据全复用,支撑全生命周期:一次扫描生成的三维模型和原始点云数据,可复用至运维、改造、检修、应急等全场景,无需重复测绘,长期降低管理成本。

二、 技术原理

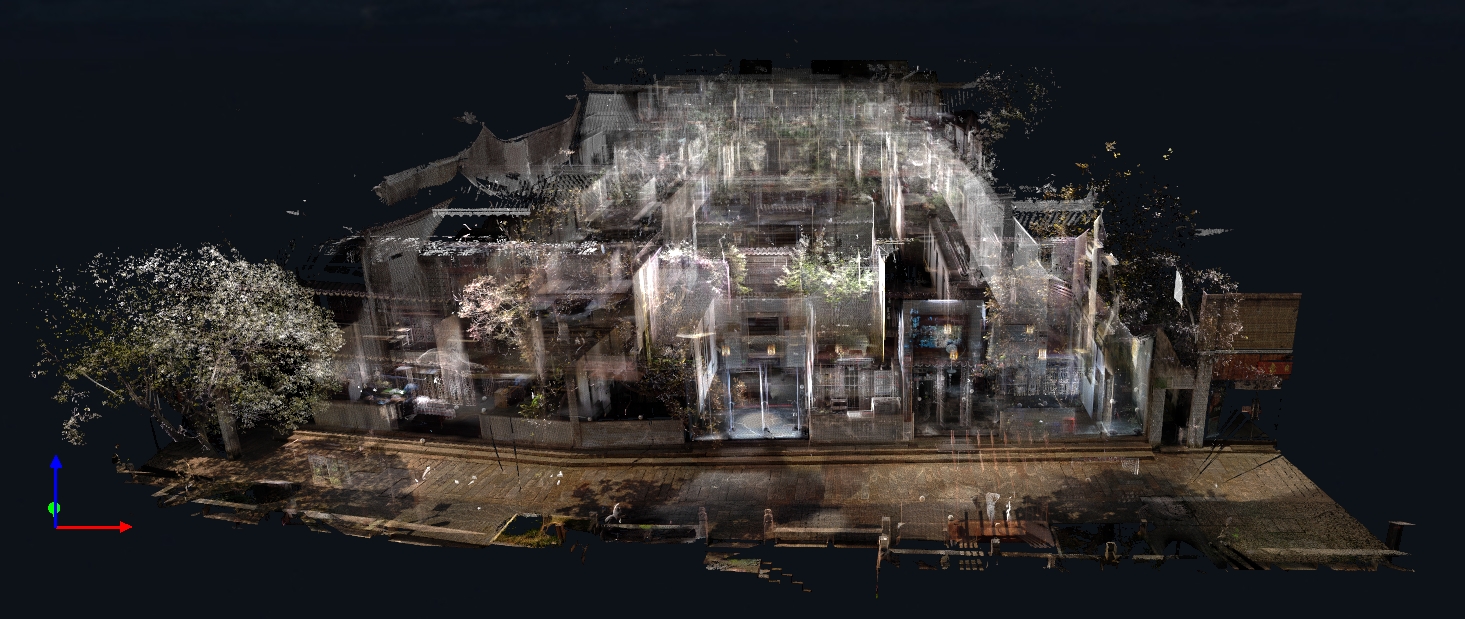

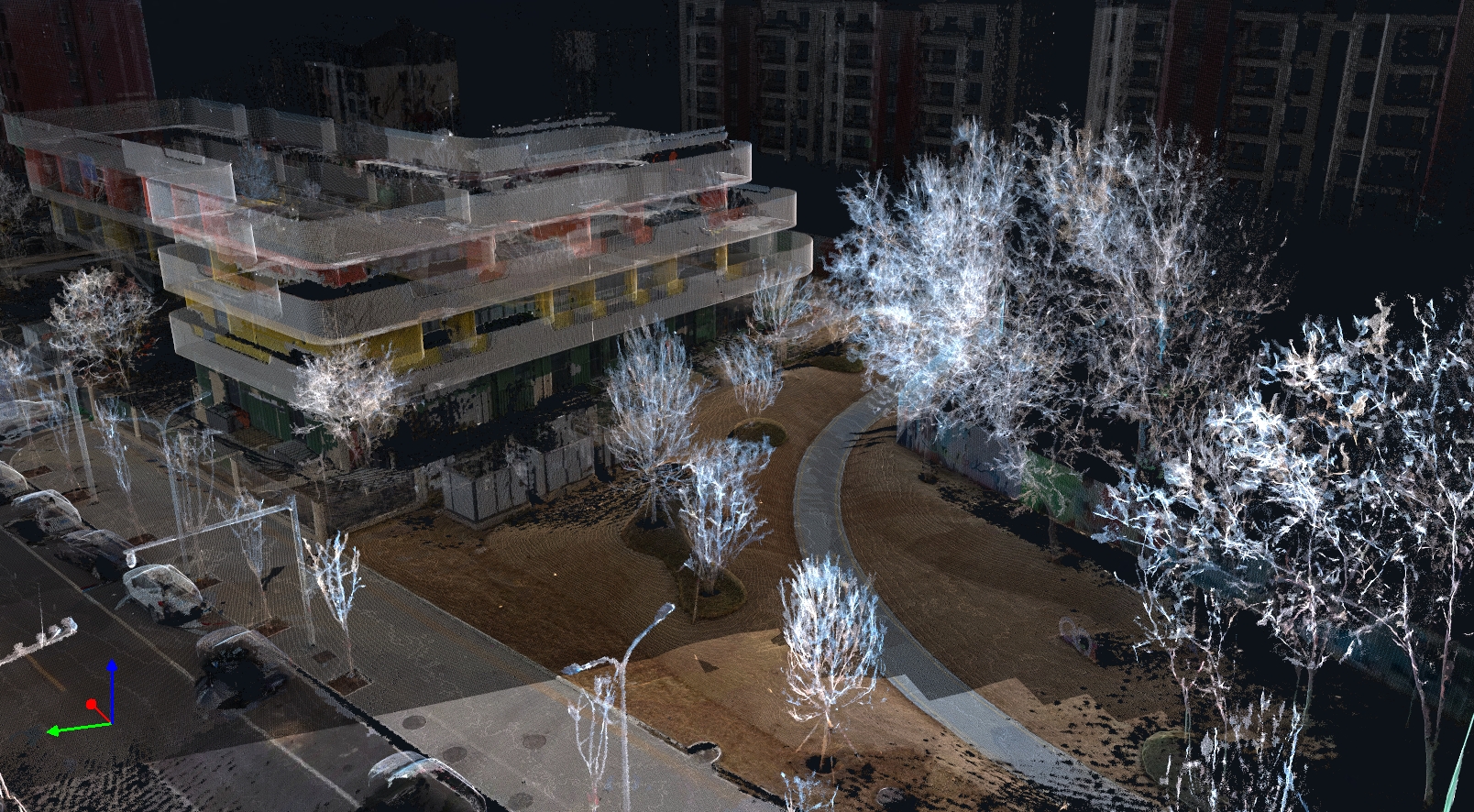

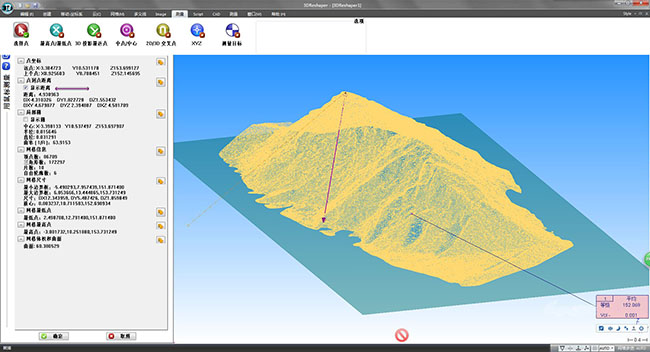

以地面三维激光扫描技术为核心,搭配无人机倾斜摄影补充高空场景,结合专业建模软件完成数据转化,把加气站实景 1:1 数字化复刻。扫描仪发射高密度激光束,快速捕捉目标物体表面的三维坐标,形成海量点云数据,点云密度越高,细节还原越精准,可清晰呈现管线接口、阀门刻度、储罐焊缝等细微结构;再后期通过专业软件对原始点云去噪、拼接、配准,再结合纹理映射、实体建模,生成可测量、可编辑、可视化的三维模型。

三、 实施流程

前期准备

现场勘察,对接加气站管理方,明确扫描范围(全站 / 局部设施)、核心关注区域(储罐、管线、阀组等高危部位),排查作业盲区、安全隐患点,确定扫描路线;机型安全报备,提交作业方案,完成加气站动火 / 登高作业报备,明确作业时间,避免干扰运营;设备调试:三维扫描仪、无人机等进行设备参数的调试,以确保扫描精度达标,预设控制点。

现场扫描

按 “地面扫描为主,无人机补充” 的逻辑作业,分区域推进,全程严控安全,确保全站数据统一;针对地面扫描无法覆盖的区域(储罐顶部、高空管线、屋顶防雷),无人机低空倾斜拍摄,采集纹理与空间数据,避免遗漏;扫描完成后,现场预览点云数据,确认无漏扫、无数据缺失,避免返工。

数据处理与建模

通过专业软件处理原始数据,输出可用三维模型。对原始点云去噪、拼接、配准,输出干净、完整的全站点云模型及实景模型。

四、 核心应用场景

安全管控:安全隐患排查、应急处置、合规验收

在三维模型中标记高危区域(储罐区、管线接口),定期对比模型与实景,快速发现管线变形、储罐腐蚀、防雷设施松动等隐患;应急处置时,基于三维模型模拟泄漏、火灾场景,规划疏散路线、救援通道,提升应急效率;合规验收时,通过模型快速测量设施间距(如储罐与围墙距离)、安全防护范围,满足安监验收要求。

运维检修:精准检修、台账管理、远程指导

检修前,在模型中测量需更换部件尺寸(如管线长度、阀门口径),提前备好备件,避免现场反复测量;给模型赋予设施台账信息(安装时间、检修记录、维保周期),实现 “可视化台账”,无需手动登记,降低管理成本;远程检修时,运维人员现场拍照,与三维模型比对,专家远程指导操作,提升检修效率。

改造升级:改造设计、碰撞检测、施工交底

加气站在扩容或者设备更换时,基于三维模型进行改造设计,无需现场反复测绘;提前做好碰撞检测,避免新增管线与原有设施冲突,减少返工;施工前,通过模型给施工方交底,明确施工位置、尺寸要求,降低施工风险,缩短改造周期。

数字化管理:数字化存档、智慧平台对接、远程监管

可实现加气站 “数字化存档”,即使设施老化、改造,也能留存原始实景数据,方便追溯;三维模型可对接智慧加气站管理平台,实现设施状态实时监控、数据可视化展示;可远程调取三维模型,无需现场检查,提升监管效率。

所以,加气站进行三维扫描建模,是能源基础设施数字化转型的重要一步。它从“一张图纸”变为“一个可量测、可分析、可管理的数字孪生体”三维模型,为核心生产区的安全提升、效率优化和智能管理提供了强大的可视化数据底座。