大型罐体三维扫描建模的技术应用

发布时间:2026-01-21 11:10:17/ 访问次数:0

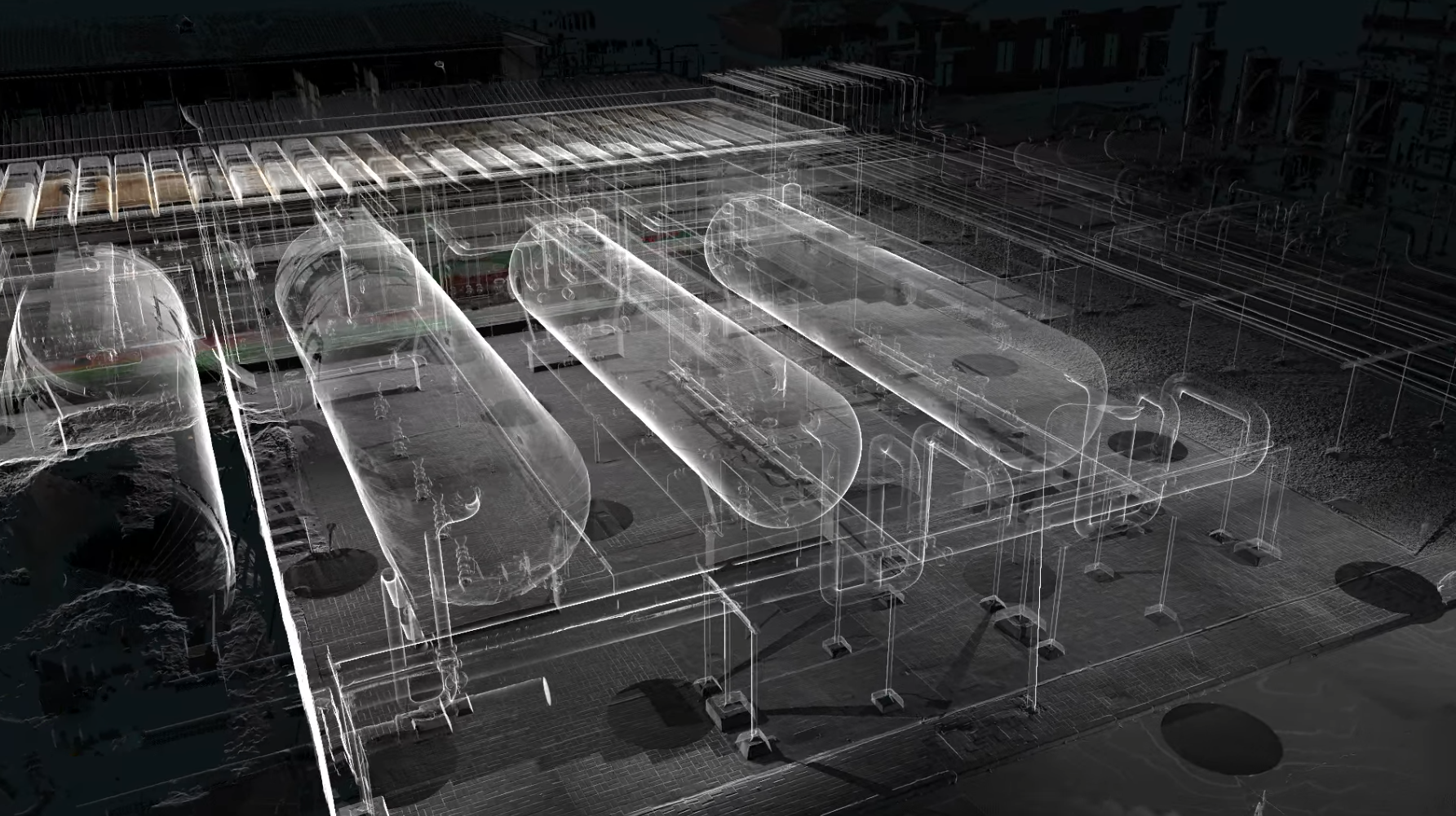

在石油化工、能源、冶金等行业中,大型罐体的使用较为常见,由于体积大、测量难,而三维扫描建模可以通过三维扫描设备采集罐体内外部空间坐标信息,经数据处理、建模优化,生成与实体罐体1:1匹配的数字化模型的技术,适用于立式储罐、卧式储罐、球罐、压力容器等各类大型罐体的数字化重建与全生命周期管理,为工业生产制作中大型罐体的维护管理提供了科学高效的技术帮手。

一、核心价值作用

大型罐体多用于存储易燃易爆、腐蚀性、高压介质,传统人工测量存在效率低、精度差、高空作业危险等问题,三维扫描建模的核心价值是“解决传统测量痛点,实现罐体数字化、精细化、安全化管理”。

精度提升:替代传统测量,降低误差风险

无需接触罐体(非接触式测量),避免对罐体表面造成损伤,同时解决高空、曲面、遮挡部位的测量难题,尤其适用于压力容器等对精度要求极高的场景。

效率提升:缩短数据采集与建模周期

自动化数据采集(设备自动扫描,无需人工逐点测量)、批量数据处理(软件自动对齐、去噪),大幅减少人工成本,尤其适用于罐体群、大型储罐的集中数字化改造项目。

安全保障:规避高空、高危作业风险

大型罐体多为高空结构(高度>10m),传统人工测量需搭建脚手架、登高车,存在高空坠落、触电、介质泄漏接触等安全风险;三维扫描建模通过“地面扫描+无人机补扫”,无需人员登高,仅需在安全区域操作设备,即可完成全罐体扫描,彻底规避高空作业风险。大幅降低现场作业的安全管控难度,适配化工、石油等高危行业的安全管理要求。

数字化管理:支撑罐体全生命周期管控

三维扫描建模生成的数字化模型,可作为罐体“数字孪生体”,贯穿罐体的设计、建设、运维、改造、报废全生命周期。实现罐体健康状态可视化监控,提前预警变形、腐蚀等安全隐患。在改造设计中,可通过数据进行模拟预演,避免破坏罐体结构,而且还可以保存为永久电子档案,便于后续查阅、追溯。

成本节约:减少返工、降低运维成本

精准的数字化模型可避免因测量误差、设计失误导致的改造返工,减少材料浪费、人工返工成本;同时,通过可视化运维、提前预警隐患,可减少罐体故障停机时间、维修成本,延长罐体使用寿命,长期来看可大幅度降低运维成本。

二、实施流程

前期准备:现场勘察,了解罐体环境、障碍物、安全要求。确定扫描仪类型、设站位置、分辨率、标靶布设方案。

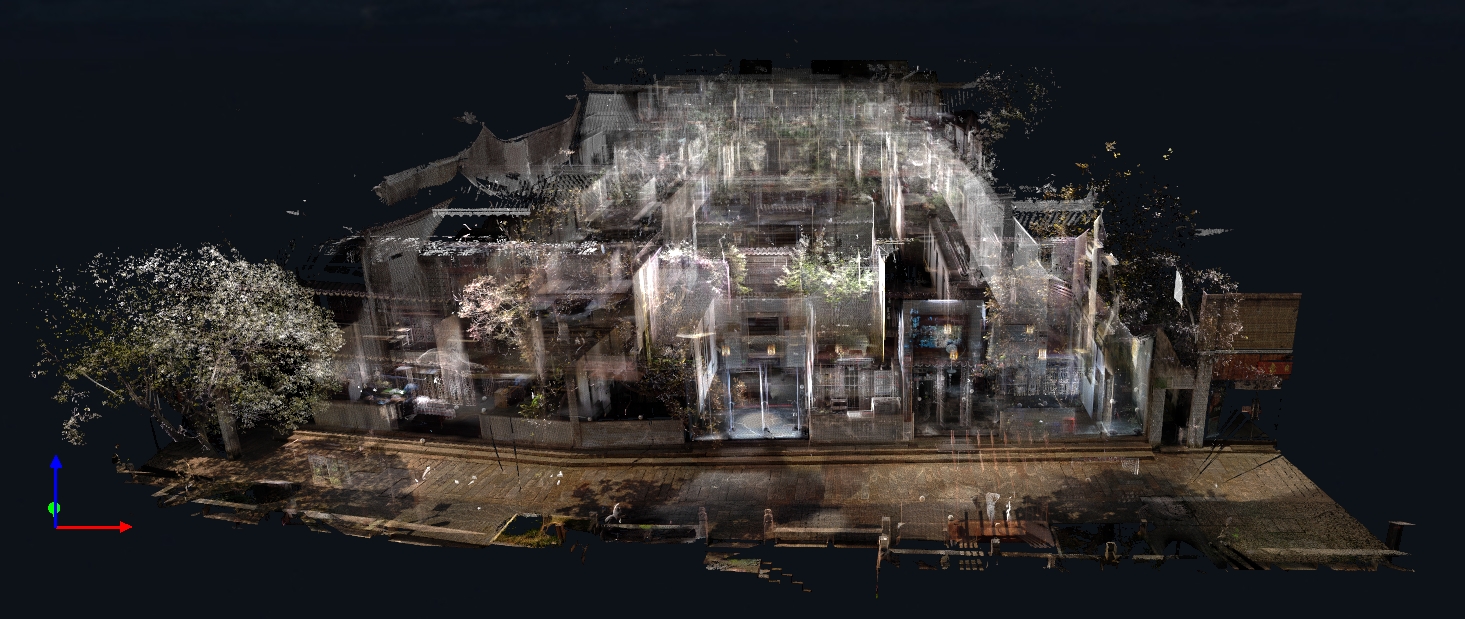

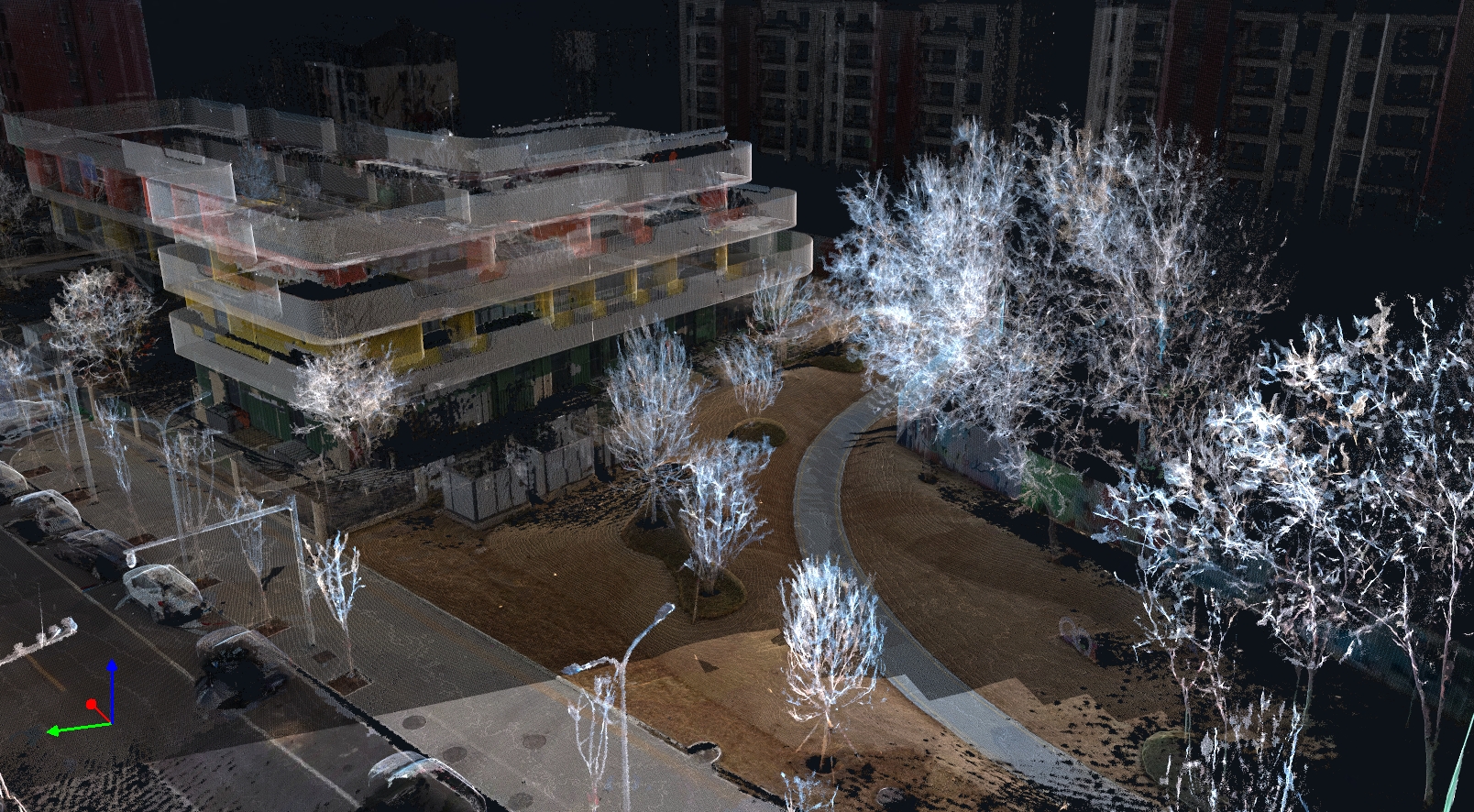

点云数据采集:在罐体周围布设多个扫描站,确保全覆盖且站点之间有足够重叠。布设标靶球或标靶板用于后续点云自动拼接。在每个测站进行扫描,同时拍摄高清全景照片。

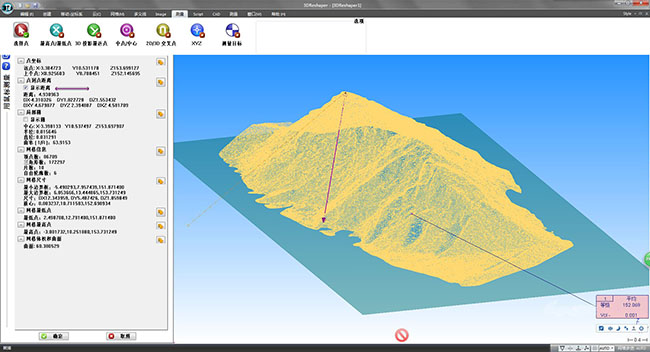

数据处理:汇总整理全部点云数据,利用标靶或特征点,将所有站点的点云自动拼接成一个完整的罐体点云。点云去噪与精简:去除飞点、无关物体(如车辆、树木),并根据需要精简数据量。

三维建模:基于优化后的点云数据,利用专业三维建模软件生成符合应用需求的三维模型。

三、应用场景

大型罐体三维扫描建模的应用场景,核心围绕“数字化、精细化、安全化管理”,覆盖罐体全生命周期,不同行业、不同需求对应不同的应用场景,

石油化工行业:原油储罐、成品油储罐、化工原料储罐、压力容器等,

能源行业:电力行业的储水罐、储油罐,新能源行业的氢能储罐、储能罐体。

环保行业:污水处理罐、污泥储罐、废气处理罐体。

冶金、医药行业:冶金行业的熔渣储罐、原料储罐,医药行业的药品储罐、无菌储罐。

其他延伸场景:事故模拟与应急方案制定、操作人员、维修人员的培训,提升培训效果,减少现场操作失误。

大型罐体三维扫描技术,通过非接触、高精度、全息化的数据采集方式,将物理罐体转化为可度量、可分析、可模拟的数字资产。它不仅是检测和测量的工具,更是贯穿于罐体设计、施工、运营、维护、退役全生命周期的核心数据管理平台,在提升安全性、保障合规性、优化运营效率和创造直接经济价值方面发挥着不可替代的作用。随着传感器和软件技术的进步,其应用正变得更加高效、智能和普及。