铝厂三维扫描建模的技术应用

发布时间:2026-01-29 13:56:26/ 访问次数:0

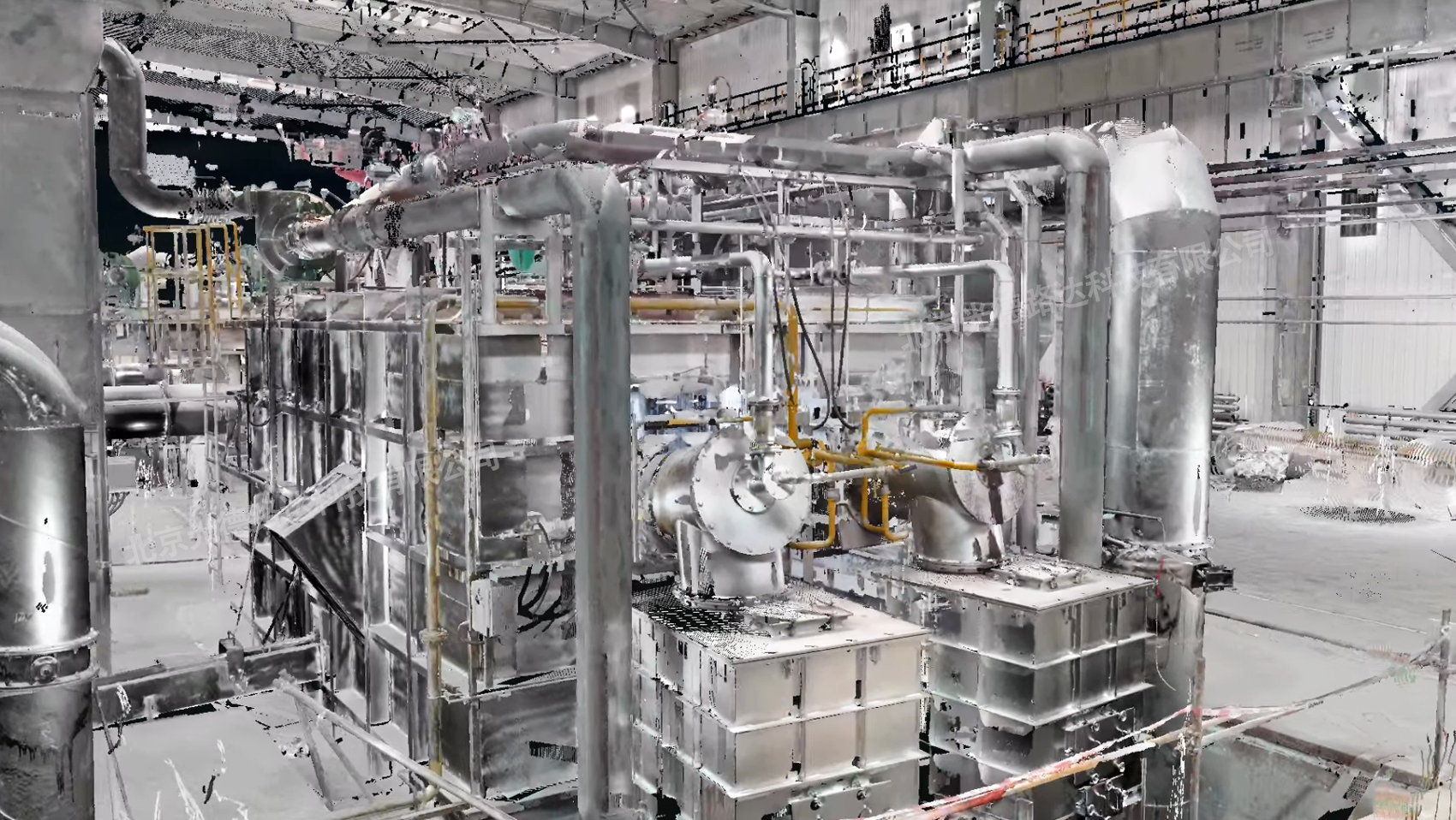

铝厂生产涉及电解槽、熔炼炉、大型输送设备、管道管网等重型设施,且车间工况复杂,三维扫描凭借非接触测量、高精度建模、高效率采集的技术特性,成为铝厂数字化升级、生产运维优化的核心技术手段,铝厂三维扫描是一个非常重要的工业应用领域,它通过先进的三维数字化技术,为铝冶炼和加工厂的设计、改造、安全评估、资产管理等提供了解决方案。

一、核心优势与价值

数据高度精确与真实:毫米级的精度,真实反映工厂现状,消除图纸与实物不符的风险。

大幅提升效率:传统测量需要数周甚至数月的工作,三维扫描几天内即可完成,数据处理在办公室进行,减少现场高危作业时间。

支持全生命周期管理:从设计、施工、运维到改造,三维数字模型作为核心资产,贯穿工厂全生命周期。

为数字化与智能化奠基:三维实景模型是数字孪生工厂、物联网集成、智能巡检等高级应用的空间数据基础。

降低安全风险:减少人员在危险区域(如高温、高空)的停留和测量作业。

二、实施流程

项目规划:明确扫描目标、范围、精度要求和交付成果。现场勘查与安全准备,了解现场环境、作业点,制定详细的扫描计划。

现场数据采集:在全厂规划扫描站点,确保站点间有足够重叠,进行扫描,并在关键位置放置标靶球或标靶纸,用于后续点云拼接。

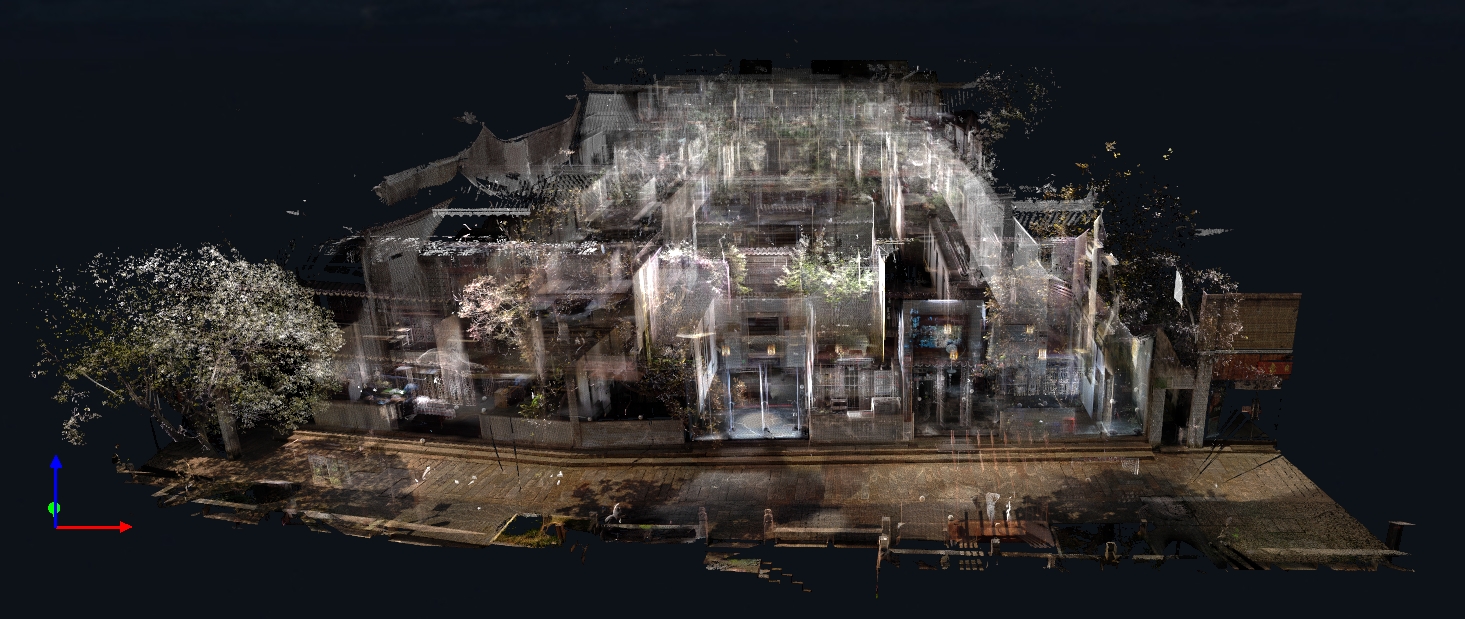

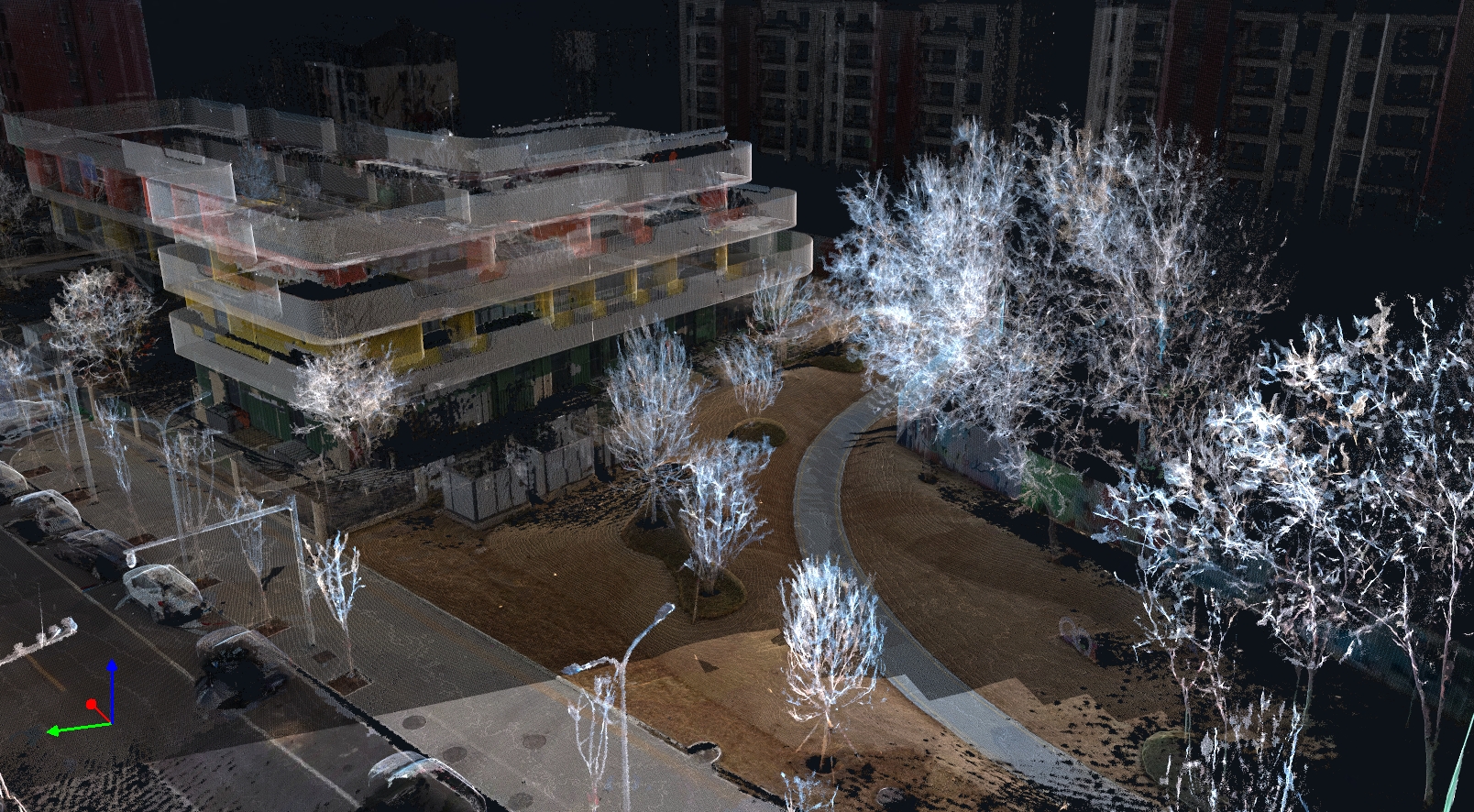

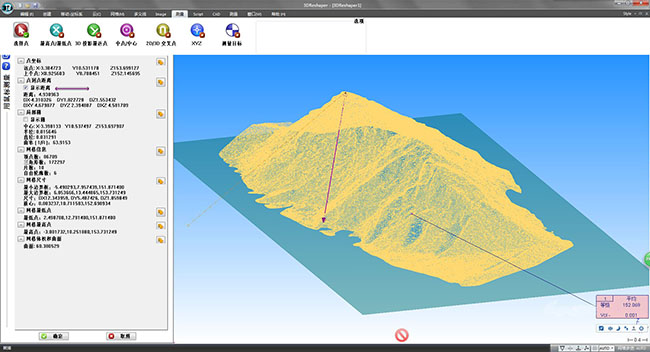

数据处理与建模:点云拼接,将所有站点的扫描数据统一到同一个坐标系下,形成完整的点云模型,去噪与清理。构建成可测量的三维模型。

分析与交付:基于模型进行测量、分析、模拟等应用,交付给客户。

三、主要应用场景

工厂数字化与逆向工程:

旧厂改造/扩建:许多铝厂历史悠久,缺乏完整的、符合现状的图纸。三维扫描可以快速获取整个车间或区域的精确“点云”模型,作为设计和改造的“单一可信数据源”。

新建项目验收:将扫描得到的三维模型与原始设计BIM模型进行对比,快速检查施工是否符合设计规范,特别是管道、设备安装的精度。

设备管理与维护:

设备档案数字化:为关键设备(如电解槽、熔炼炉、铸造机、轧机)建立高精度三维数字档案,记录其初始状态和安装位置。

变形与磨损分析:定期对电解槽内衬、炉体等进行扫描,通过对比不同时期的模型,量化内衬侵蚀、炉体变形情况,预测剩余寿命,实现预测性维护。

备件制造:对于无图纸的复杂损坏部件,通过扫描进行逆向设计,快速生成加工图纸或CNC代码。

安全与合规性检查:

净空距离分析:精确测量起重机轨道与下方管道、设备之间的安全间隙。

碰撞检测:在新增管线或设备时,在三维模型中模拟安装,避免与现有结构发生物理干涉。

逃生路线规划与评估:基于真实的工厂空间模型,分析和优化应急疏散路线。

管道与管线管理:

铝厂管道系统(压缩空气、冷却水、烟气管道等)错综复杂。三维扫描能快速厘清所有管线的走向、连接关系和空间位置,形成可查询的智能管线数据库。

空间规划与物流仿真:

利用三维模型规划新设备布局、物料运输路径,并进行仿真优化,提高生产效率。

对于铝厂来说,三维扫描技术不仅仅是“画个图”的工具,它正在成为推动工厂安全升级、高效运维和数字化转型的关键使能技术。无论是应对老厂改造的挑战,还是追求新厂的卓越运营,实施三维扫描项目都能带来显著的长期回报。