三维激光扫描逆向建模大型工厂产线三维扫描

发布时间:2025-09-25 16:15:17/ 访问次数:0

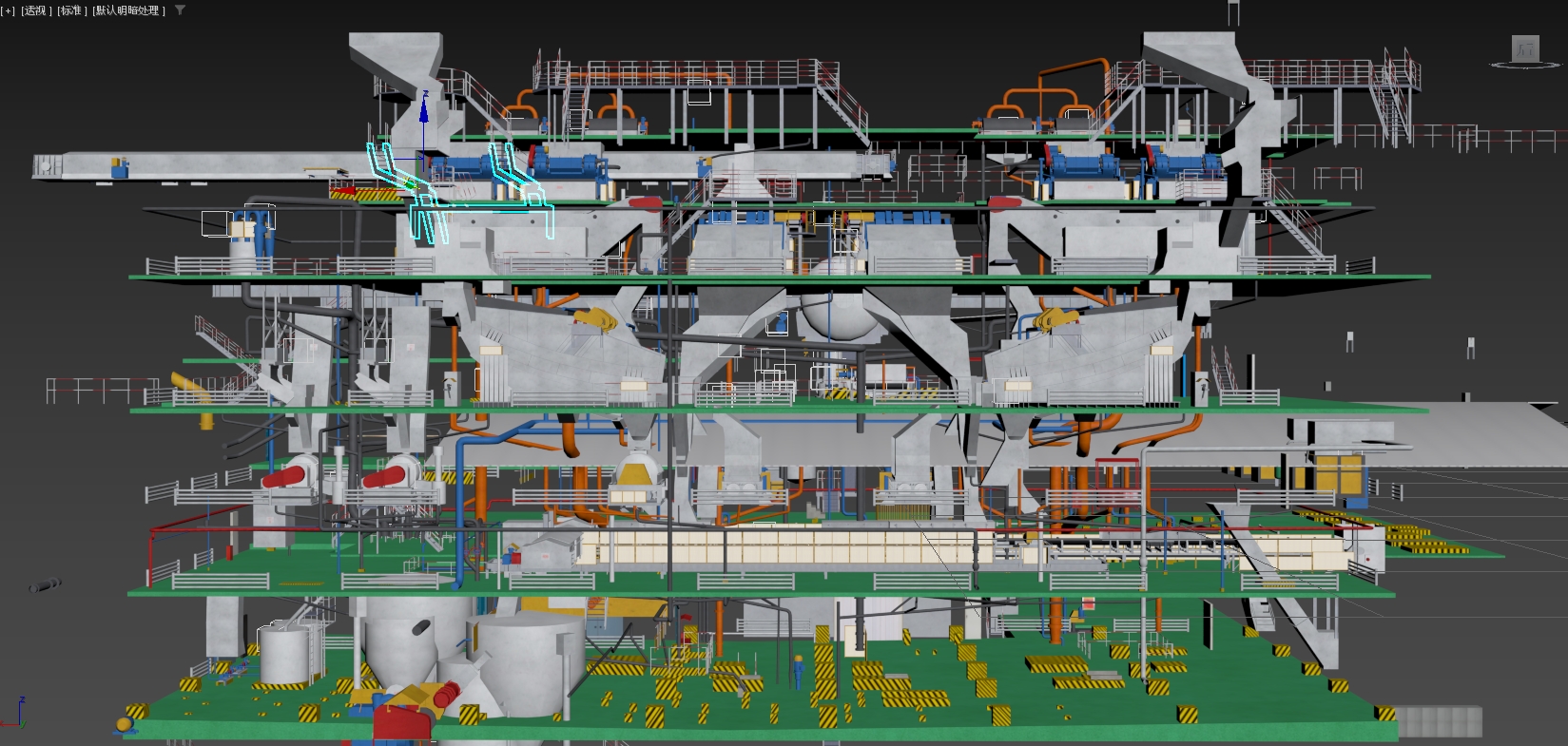

三维激光扫描逆向建模在大型工厂产线扫描中的应用分析

一、技术核心:高精度点云数据采集与逆向重建

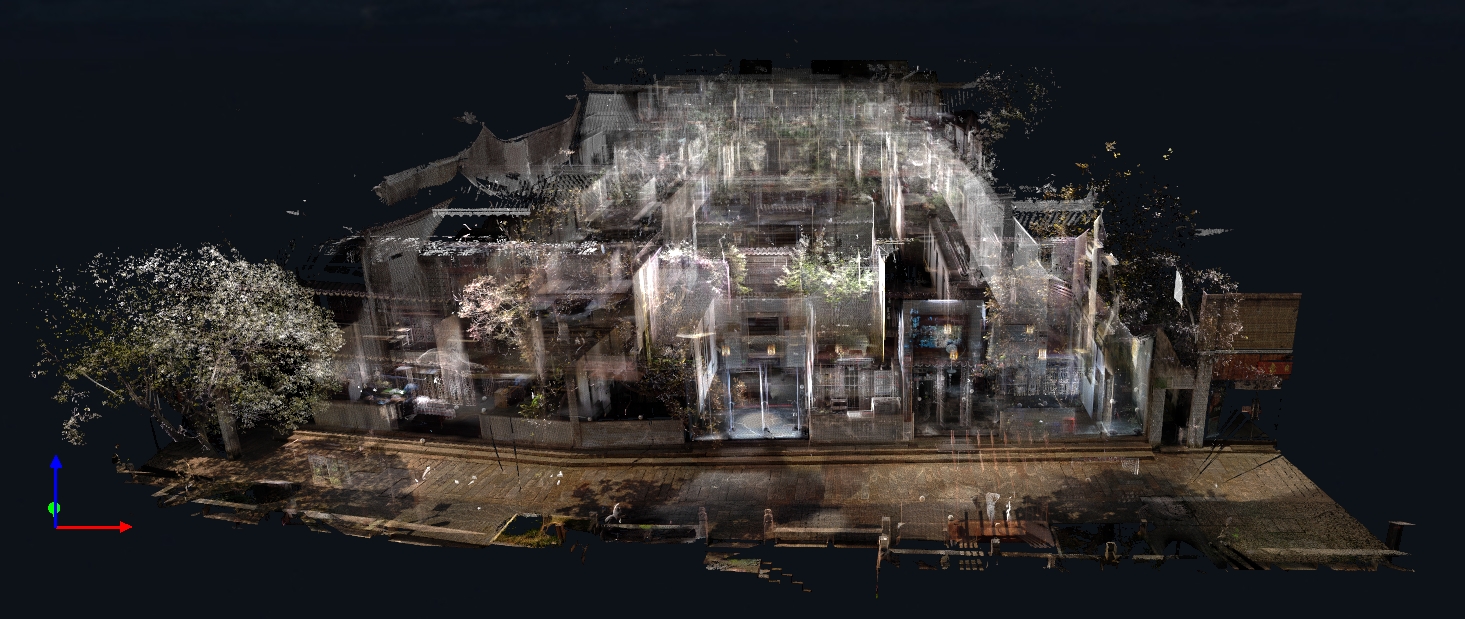

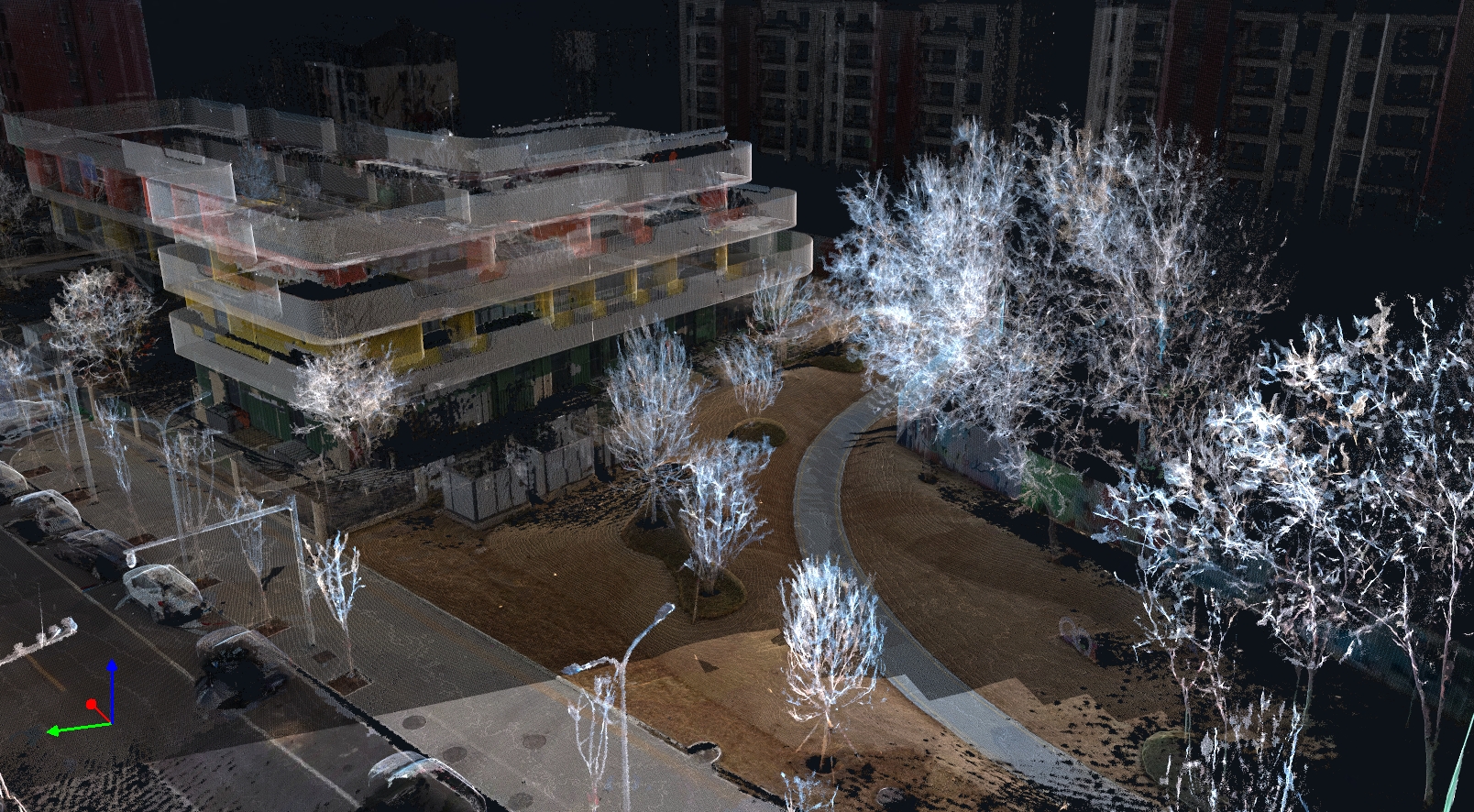

三维激光扫描技术通过发射激光束并接收反射信号,快速捕获产线设备、管道、结构等表面的三维坐标(X/Y/Z)及反射率、纹理信息,生成高密度点云数据。逆向建模则通过算法将点云转换为计算机可识别的三维模型,实现产线的数字化重建。例如,某汽车制造厂采用该技术扫描车间后,建立了毫米级精度的三维模型,使设备维护效率提升30%,生产线布局优化后生产效率提高15%。

二、大型工厂产线扫描的关键挑战与解决方案

数据完整性与精度保障

挑战:产线设备复杂、遮挡严重,单站扫描易遗漏细节。

解决方案:

多站拼接:通过标靶、GPS或SLAM技术将多站数据拼接成完整点云,确保全局精度。例如,某15万平方米厂房采用全站仪建立控制点,拼接精度达±2mm。

高精度设备选型:

精密零部件(如航空发动机叶片):选用FARO Laser Tracker(精度±0.01mm)。

大型设备(如风机、桥梁):选用Leica ScanStation P50(测程1km,精度±2mm)。

高温/腐蚀环境:采用红外扫描仪或远程扫描技术(如无人机搭载激光雷达)。

环境适应性优化

挑战:高温、高压、腐蚀性气体可能影响扫描仪性能。

解决方案:

选择防护等级高的设备(如IP67),或采用非接触式远程扫描。

针对旋转设备(如泵、风机),在停机时扫描或结合多帧数据融合技术避免点云模糊。

数据处理效率提升

挑战:大型产线点云数据量达TB级,处理耗时。

解决方案:

分块扫描与简化算法:通过体素化压缩数据量,提升处理效率。

云计算平台:某风电场叶片点云数据通过云计算处理,效率提升60%。

三、典型应用场景与价值

光德三维产线数字化存档与可视化管理

案例:某石化企业扫描反应釜内部,发现0.3mm裂纹,提前预警安全隐患。

价值:建立设备数字孪生模型,支持远程监控、仿真分析及AR/VR应用。

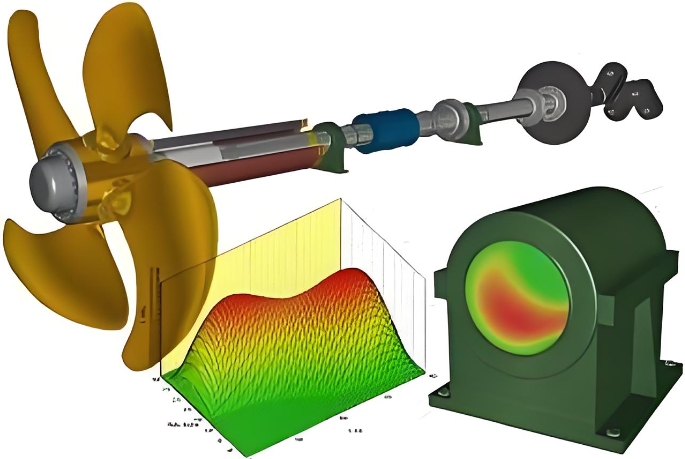

无图纸设备修复与国产化替代

案例:某钢铁厂扫描德国进口轧机,生成三维模型并优化设计,降低采购成本30%。

价值:通过逆向工程生成CAD图纸,支持设备复制或改进设计。

生产线布局优化与碰撞检测

案例:某汽车厂扫描生产线后,发现8处干涉问题,优化布局后生产效率提升12%。

价值:在计算机中模拟设备拆装过程,提前规避碰撞风险。

质量检测与形变监测

案例:航空发动机叶片扫描建模,检测表面缺陷,精度优于传统三坐标测量仪。

价值:定期扫描分析变形趋势,预防安全事故。

四、实施流程与关键步骤

前期规划

确定扫描范围、精度要求及设备选型(如测程、精度、防护等级)。

现场踏勘,规划扫描路径,确保相邻两站重叠率≥40%。

外业扫描

架站扫描:在入射角度大的位置架站,记录架站路线、位置及项目名称。

多站拼接:通过标靶或GPS基准点确保拼接误差<5mm。

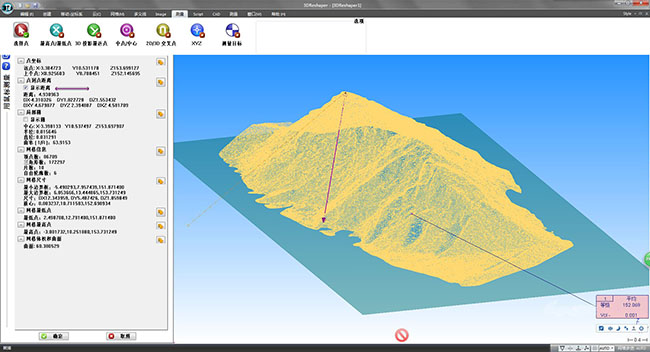

点云数据处理

去噪与优化:使用统计滤波、半径滤波去除离群点,保留有效数据(通常≥95%)。

点云配准:将多视角点云对齐到统一坐标系,误差控制在毫米级(如ICP算法)。

逆向建模与应用

网格化与曲面重建:通过泊松重建或Delaunay三角化生成三维网格模型。

模型交付:根据需求生成网格模型(适合可视化)或CAD模型(适合逆向工程)。

五、技术选型建议

设备选型:

精密零部件:FARO Laser Tracker(精度±0.01mm)。

高温环境:红外扫描仪或远程扫描技术。