三维激光扫描建模对工厂数字化的提升

发布时间:2025-10-11 15:25:26/ 访问次数:0

三维激光扫描建模通过高精度、全要素的数据采集与智能化模型构建,为工厂数字化提供了从物理空间到数字空间的精准映射,显著提升了工厂在设计优化、生产管理、运维决策等环节的数字化水平。以下从技术赋能、流程重构、价值创造三个维度,系统阐述其对工厂数字化的核心提升作用:

一、技术赋能:构建高精度、全要素的数字底座

毫米级精度,实现物理与数字的“双胞胎”映射

设备级建模:扫描发动机缸体、机器人手臂等复杂部件,生成误差≤0.1mm的三维模型,精准还原螺栓孔位、曲面曲率等细节,为CAD/CAM系统提供可靠数据源。

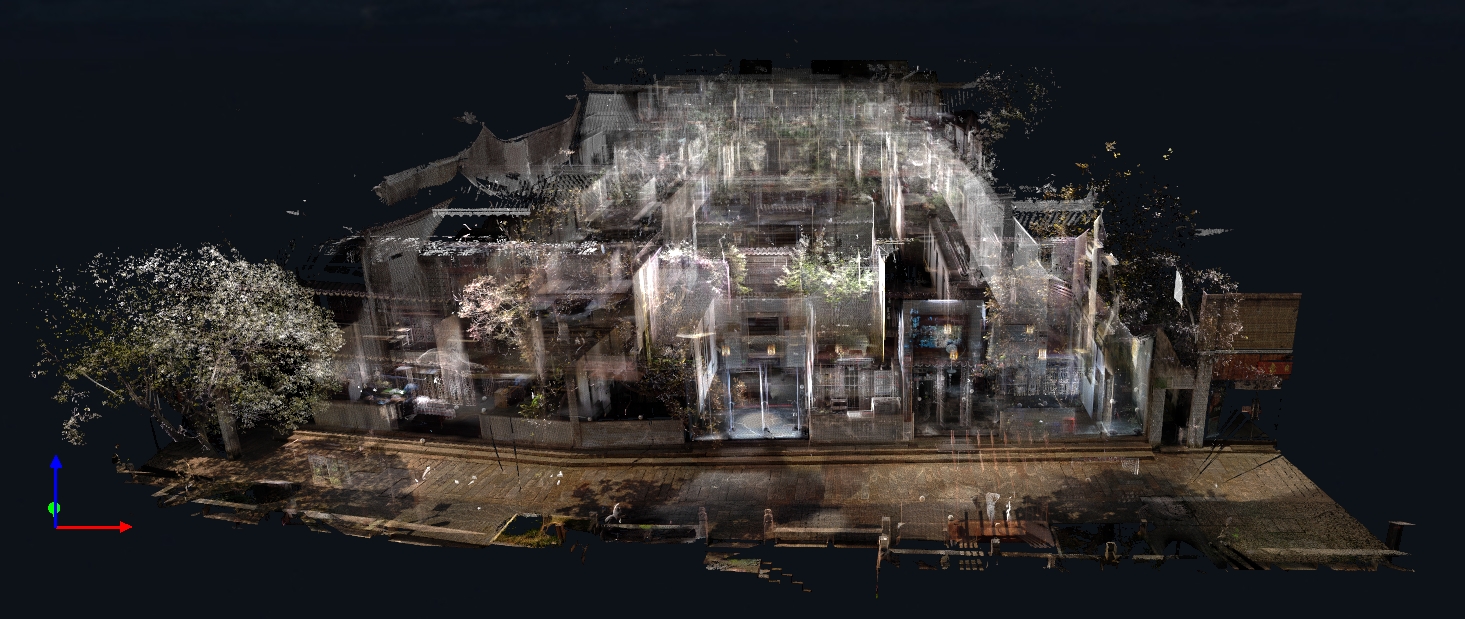

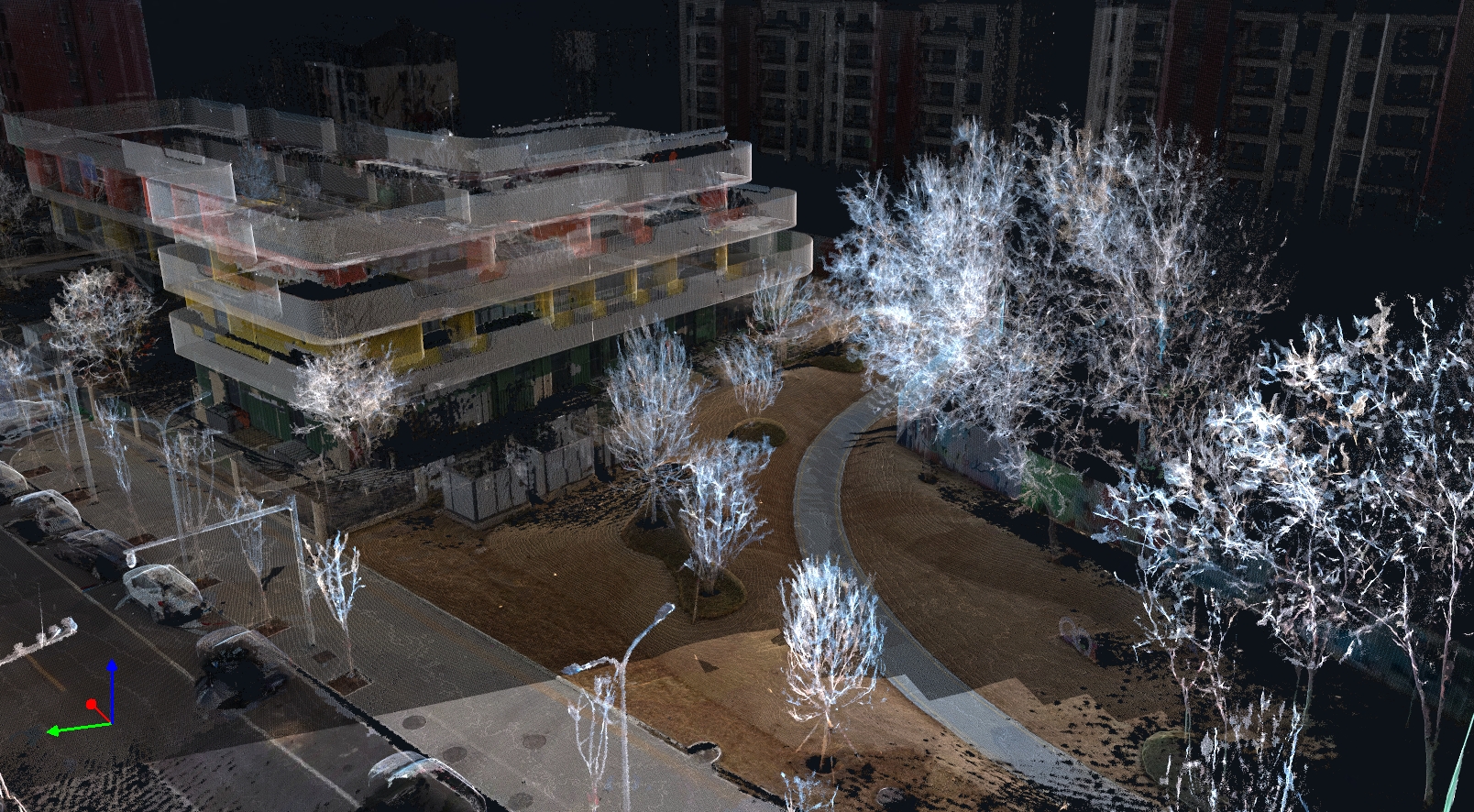

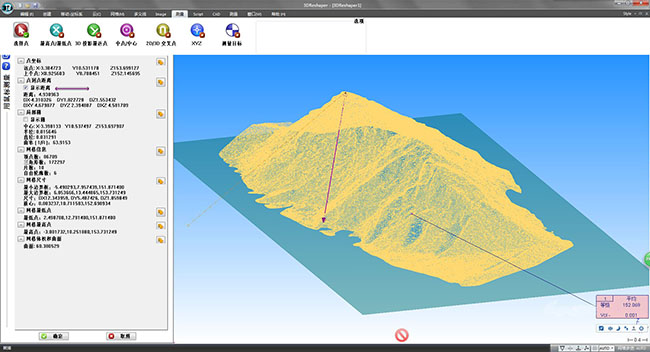

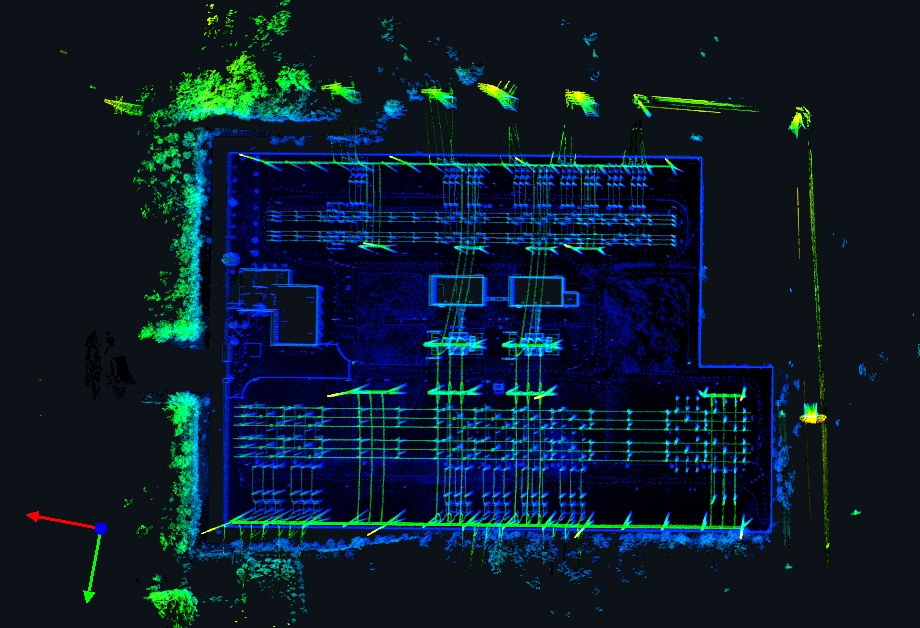

工厂级建模:通过多站扫描与SLAM算法,快速构建包含设备、管线、建筑结构的全厂数字模型,解决传统测绘中“盲区多、误差累积”的问题。例如,某汽车工厂总装线扫描项目,3天内完成10万平方米区域建模,精度达±2mm。

动态更新能力:定期扫描生成模型版本库,跟踪设备磨损、厂房沉降等变化,支持“数字孪生”的实时同步。某化工企业通过季度扫描,发现反应釜底部变形2mm,提前调整支撑结构避免泄漏。

全息数据采集,突破传统测量局限

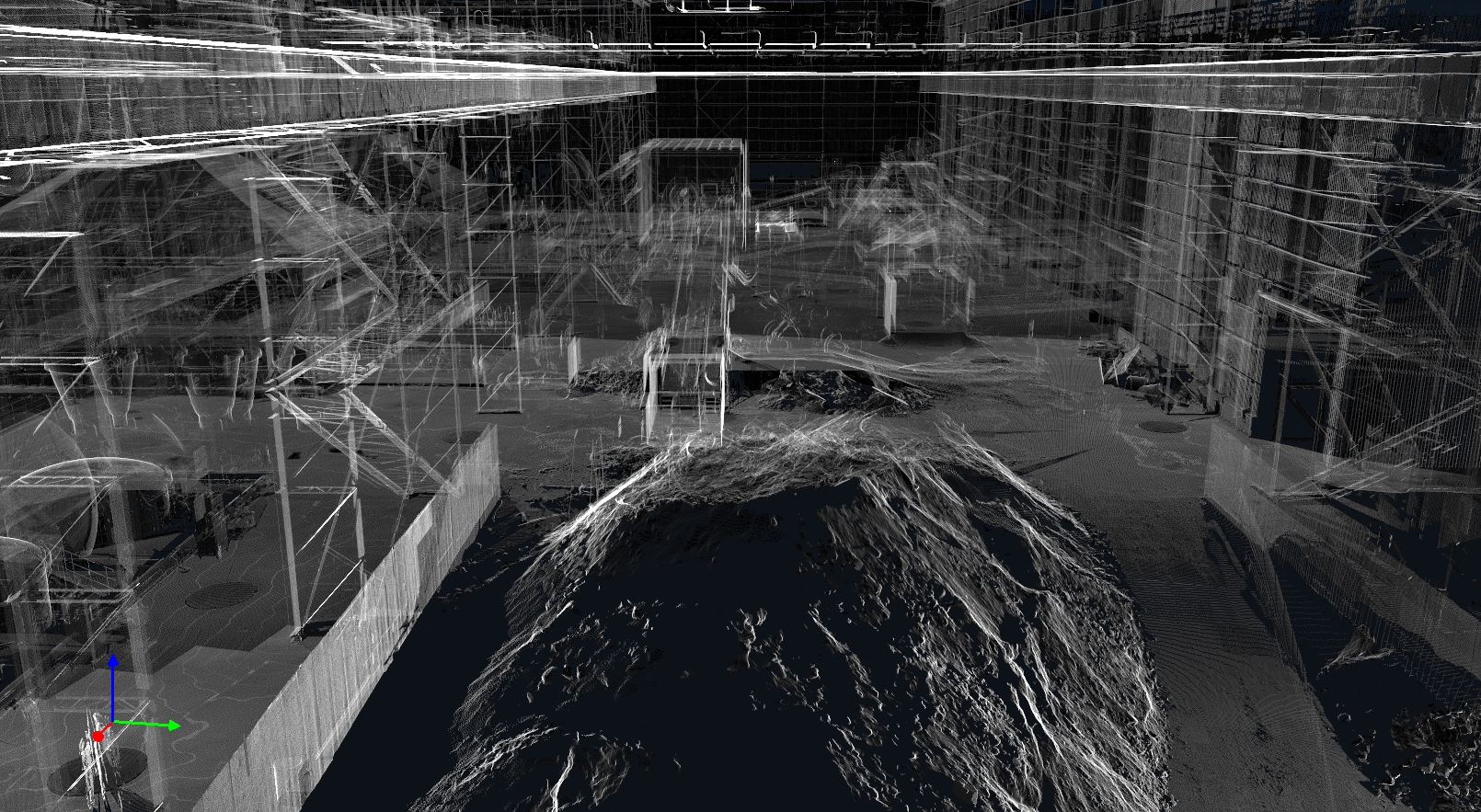

隐蔽区域覆盖:利用反射镜、无人机搭载扫描仪,捕捉设备内部、管道弯头等传统方法难以触及的区域,构建无死角模型。

多模态数据融合:同步采集点云、纹理、温度、振动等多源数据,在三维模型中关联空间位置与物理参数。例如,将热成像数据映射到设备模型,快速定位过热故障点。

语义化建模:结合AI算法自动识别设备类型、管线功能(如蒸汽管、冷却水管),生成可查询、可分析的智能模型,降低非专业人员的使用门槛。

二、流程重构:驱动设计、生产、运维的数字化闭环

设计阶段:从“经验驱动”到“数据验证”

虚拟装配验证:在数字模型中模拟设备、管线、建筑结构的空间关系,提前发现干涉风险。某核电站主泵安装前扫描,发现预留空间不足,优化布局后节省返工成本50万元。

可制造性分析:将扫描模型与设计CAD对比,量化加工误差。航空发动机叶片扫描后,发现某截面厚度超标0.08mm,及时调整工艺参数,避免批量报废。

轻量化设计:基于点云数据提取设备几何特征,生成拓扑优化结构,减少材料用量。某机械厂通过扫描优化支架设计,重量降低15%,成本下降8%。

生产阶段:从“人工巡检”到“智能监控”

在线质量检测:结合机器人导引系统,实时扫描生产线上的零部件,自动比对设计模型并生成偏差报告。汽车制造商引入该技术后,生产效率提升20%,产品合格率提高至99.5%。

物流路径优化:在三维模型中模拟AGV、叉车运行路线,动态调整通道宽度与转弯半径。仓库扫描后重新规划货架布局,存储密度提升25%,拣货效率提高15%。

能效动态管理:关联设备模型与能耗数据,识别高耗能区域。数据中心扫描后发现空调管道漏热,优化保温层后年节电10万度。

运维阶段:从“被动维修”到“预测性维护”

形变监测与寿命预测:对比不同时期模型,量化设备沉降、管道热膨胀等形变量,结合有限元分析预测剩余寿命。某风机叶片扫描后发现疲劳裂纹,提前更换避免断裂事故。

故障快速定位:在模型中标注设备位置、维修记录等信息,支持运维人员通过AR眼镜快速定位问题。某电厂通过该功能将故障排查时间从2小时缩短至15分钟。

安全疏散模拟:标注消防通道、安全出口位置,模拟火灾时人员逃生路径,优化应急预案。化工厂扫描后发现某区域疏散距离超标,调整布局后通过安全验收。

三、价值创造:实现降本、增效、控风险的数字化目标

降低质量与运营成本

减少返工与报废:提前发现设计和生产问题,避免大规模返工。某汽车工厂引入三维扫描后,年节约返工成本300万元。

优化原材料利用:扫描毛坯件获取实际形状和尺寸,合理控制加工余量。大型铸件加工中,通过扫描优化余量可降低原材料成本10%-20%。

延长设备寿命:基于形变和振动数据预测设备寿命,提前安排维护,减少非计划停机。某机械厂通过扫描预测进口设备寿命,提前3年制定国产化替代方案,单台采购成本降低40%。

提升生产与决策效率

缩短项目周期:自动化建模与并行扫描技术使全厂测量周期从2周缩短至3天,模型构建效率提升5倍以上。

支持远程协作:将三维模型上传至云端,实现设计、生产、运维团队的异地协同。某跨国企业通过共享模型,减少跨国会议次数,决策周期缩短40%。

量化决策依据:基于模型生成尺寸偏差色谱图、应力分布云图等可视化报告,为管理层提供数据驱动的决策支持。

增强安全与合规性

结构安全评估:定期扫描厂房、设备,量化变形、沉降或磨损量,确保符合ISO、API等安全标准。某核电站通过扫描模型通过安全监管部门验收,缩短审批周期30%。

合规性验证:生成符合标准的检测报告,支持审计和认证。某半导体工厂通过扫描模型对接洁净室管理系统,粒子浓度监测效率提升60%,顺利通过GMP认证。

四、典型案例:三维扫描建模的数字化实践

汽车工厂案例:某德系车企引入三维激光扫描后,建立包含冲压线、焊装线、总装线的全流程数字模型,实现:

设计阶段:虚拟装配验证减少设计变更次数30%;

生产阶段:在线质量检测使产品合格率提升至99.5%;

运维阶段:预测性维护降低非计划停机时间50%,年节约成本超千万元。

半导体工厂案例:某芯片制造企业通过扫描建立包含1000+台设备、5000+米管线的数字模型,对接洁净室管理系统,实现:

粒子浓度实时监测与异常预警,减少产品污染风险;

物流路径优化使物料搬运效率提升20%;

能效分析降低空调系统能耗15%。

核电站案例:某核电企业全厂区扫描建模后,实现:

安全巡检周期从1周缩短至1天,异常情况实时预警;

结构安全评估支持设备寿命延长10年;

数字化交付满足监管要求,缩短审批周期30%。

结论

三维激光扫描建模通过“高精度数据采集+智能化模型构建+全流程数字化应用”,为工厂数字化提供了从物理空间到数字空间的精准映射能力。其核心价值在于推动工厂从“经验驱动”向“数据驱动”转型,实现设计优化、生产提效、运维智能的数字化闭环,最终达成降本、增效、控风险的战略目标。随着AI、5G等技术的融合,三维扫描建模将成为工厂数字化转型的核心基础设施之一。