液压站三维扫描建模的技术应用

发布时间:2025-12-01 13:46:01/ 访问次数:0

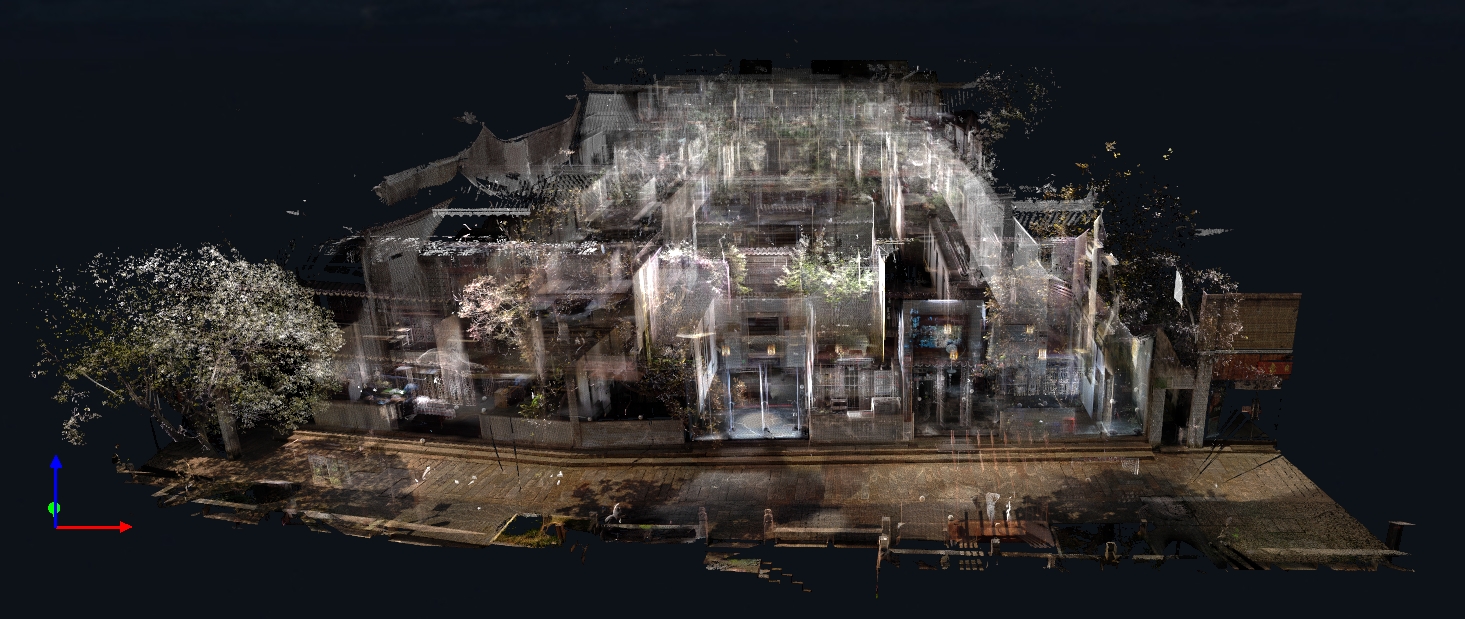

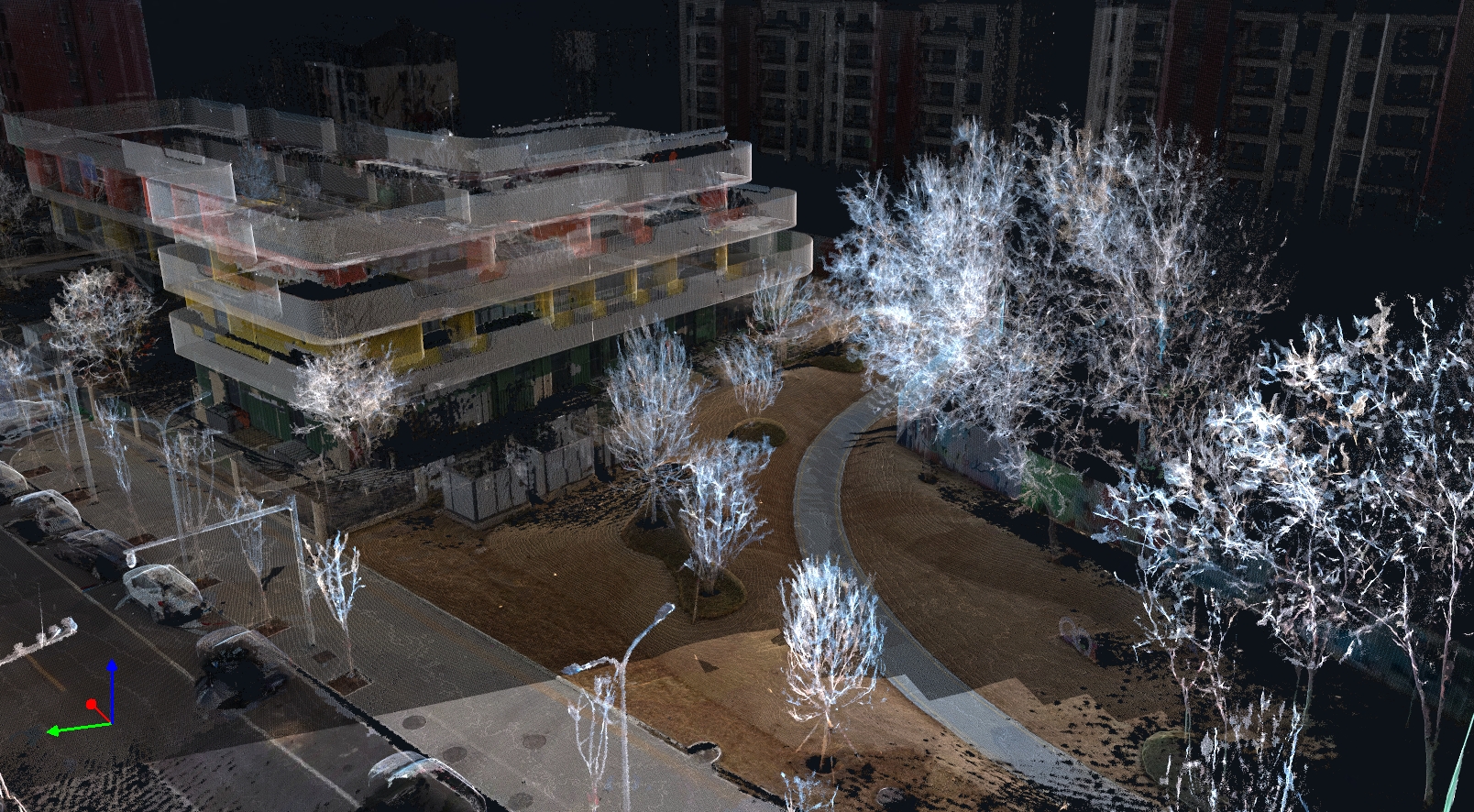

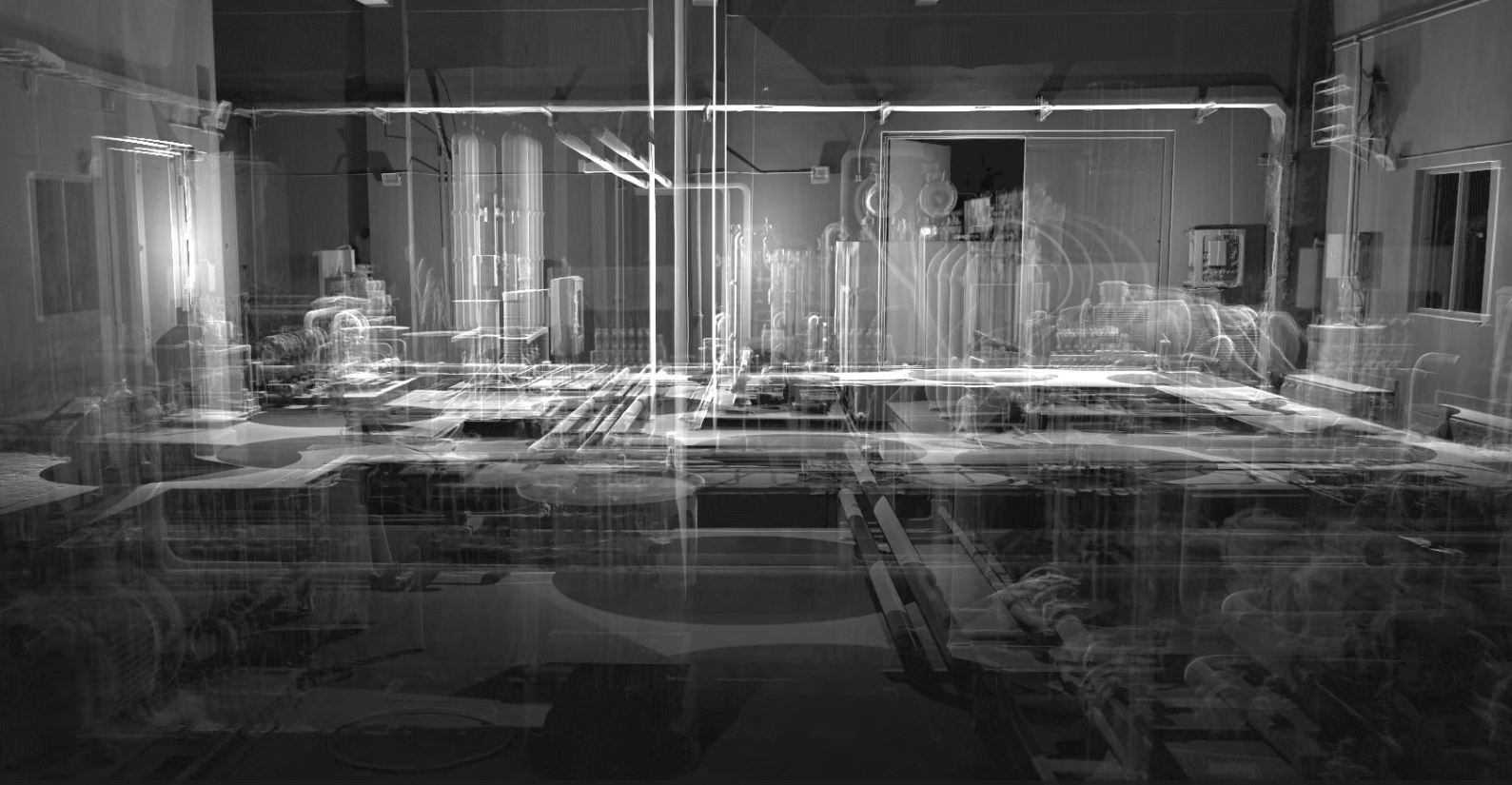

液压站作为工业传动系统中的核心设备,其结构包含阀体、管路、泵组、油箱等复杂部件,三维扫描技术通过高精度数据采集与数字化建模,获取液压站及其零部件的三维空间数据,构建精确的三维数字模型,以应用于设计、制造、检测等多个环节,为液压站全生命周期管理提供高效解决方案。

一、核心优势

1. 高精度与全维度数据采集

液压站零部件(如阀体孔道、密封面、管路接口)对尺寸精度要求极高,三维扫描可实现百万级点云数据采集,覆盖零件表面复杂曲面、内腔、隐蔽接口等传统测量工具难以触及的区域,避免局部测量导致的误差,确保数据完整性。

2. 高效快捷,降低停机损失

传统液压站测量需拆解设备、逐点检测,耗时数小时甚至数天,且可能造成二次装配误差;三维扫描无需完全拆解,手持设备可在现场高效率完成单台液压站扫描,自动化扫描系统批量检测效率更高,大幅缩短设备停机时间,尤其适用于生产线关键液压站的快速检测。

3. 数字化存档,支持全流程追溯

扫描生成的三维数字模型可永久存档,记录液压站从出厂、运维到报废的全生命周期数据,包括初始尺寸、磨损演变、维修改造痕迹等,为质量追溯、故障溯源提供精准数据支撑,解决传统纸质记录易丢失、难查询的问题。

4. 兼容性强,适配多场景需求

扫描数据可导出为多种通用格式,无缝对接各种设计软件、数据分析软件等,无需二次建模,直接服务于逆向设计、仿真分析、备件定制等后续工作,降低跨环节数据转换成本。

二、技术原理

液压站三维扫描,主要基于激光三角测量原理和结构光测量原理,两种技术各有侧重,适配不同场景:

1. 激光三角测量原理

核心逻辑:扫描仪发射一束高聚焦激光线(或激光点)照射液压站表面,激光经物体表面反射后,被扫描仪内置的高分辨率相机捕获;根据激光发射源、物体表面、相机三者的几何三角关系,通过算法计算出物体表面各点的三维坐标,快速生成密集点云数据。

关键特性:测量速率快(最高可达千万次 / 秒)、环境适应性强(可在车间自然光或弱光环境下工作)、测距范围广,适合大型液压站整体扫描及金属部件(如泵体、管路)的高精度采集。

2. 结构光测量原理

核心逻辑:扫描仪向液压站表面投射预设的编码结构光(如条纹光、棋盘格光),结构光在物体表面发生变形,通过双相机拍摄变形后的结构光图像,利用相位差算法和解码技术,计算出各点的三维空间坐标,形成完整点云模型。

关键特性:分辨率高、数据密度大,适合液压站精密零部件(如阀芯、密封件、小孔径孔道)的细节扫描,尤其擅长捕捉曲面纹理和微小尺寸偏差。

3. 数据处理核心算法

扫描获取的原始点云数据,需通过软件进行去噪(剔除灰尘、油污导致的异常点)、拼接(基于标记点或特征点实现多视角数据融合)、平滑、网格化处理,最终生成可用于分析或建模的三维网格模型。

三、实施流程

液压站三维扫描,需遵循 “准备 - 采集 - 处理 - 输出” 四步标准化流程,确保数据精度和效率:

1. 前期准备

扫描前,需对液压站进行现场位置勘察,确定扫描区域和扫描顺序(通常从下到上、从外到内),避免关键部位出现遮挡。而且,要对扫描仪进行校准,确认测量精度符合需求。

2. 数据采集

地面三维激光扫描仪或手持式激光扫描仪相结合,灵活调整角度,覆盖隐蔽部位,无死角扫描,避免漏扫。

3. 数据处理

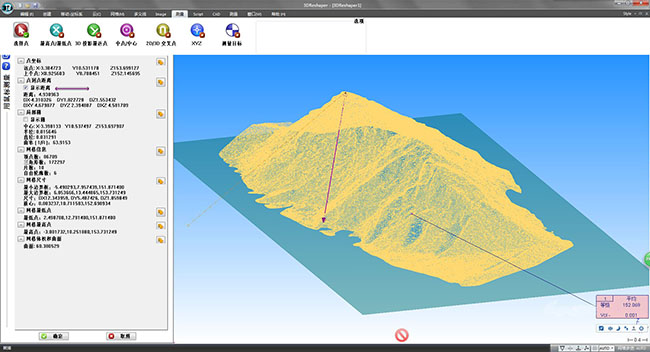

点云预处理:将采集的点云数据导入处理软件,执行去噪、剔除重复点、平滑处理,保留原始表面特征。

数据拼接:通过标记点自动对齐或手动特征点对齐,将多视角点云数据融合为完整模型,检查拼接处是否有缝隙或错位,必要时重新扫描补充数据。

模型生成:将处理后的点云数据转换为网格模型,如需参数化设计,可进一步通过逆向工程软件提取特征,生成 可编辑模型。

4. 结果输出

根据应用需求,输出三维模型文件、尺寸检测报告(含偏差对比图、形位公差分析)、点云原始数据等,支持后续设计、检测、维修等工作。

四、应用场景

1. 质量检测与验收

场景:液压站出厂前或入库前,需检测零部件尺寸是否符合设计图纸要求,如阀体孔道直径、管路弯曲角度、泵组安装定位精度等。

应用价值:通过扫描模型与设计模型的偏差对比,快速生成可视化检测报告,精准识别超差部位,避免不合格产品流入市场;对于进口液压站,可验证实际尺寸与标注尺寸的一致性,保障安装适配性。

2. 逆向设计与产品升级

场景:老旧液压站(无原始图纸)的翻新改造、国产化替代,或基于现有产品的性能优化(如减少管路阻力、提升密封效果)。

应用价值:通过三维扫描获取完整三维数据,快速重构可编辑的三维模型,无需重新测绘,缩短逆向设计周期;基于扫描模型进行仿真分析,优化结构设计,提升产品性能。

3. 故障诊断与维修

场景:液压站运行中出现泄漏、压力不足、异响等故障,需分析零部件磨损、变形情况(如阀芯磨损、密封面变形、管路老化变形)。

应用价值:扫描故障部件,对比原始模型,量化磨损 / 变形程度,定位故障根源;基于扫描数据定制维修工装或替换件(如个性化密封垫、修复用补件),提高维修精度和效率,避免盲目更换部件导致的成本浪费。

4. 备件定制与库存优化

场景:液压站部分零部件(如特殊管路、定制阀体)停产或采购周期长,需快速定制备件;企业需优化备件库存,减少积压。

应用价值:通过扫描损坏部件,直接生成备件三维模型,对接 3D 打印或机械加工,实现备件快速定制;基于扫描数据建立备件数字化库存,精准匹配需求,减少冗余库存占用资金。

5. 虚拟装配与工艺优化

场景:液压站生产线装配过程中,需验证零部件适配性,避免装配干涉;或优化装配流程,提高生产效率。

应用价值:将各零部件扫描模型进行虚拟装配,提前检测装配间隙、干涉部位,优化装配顺序和工装设计;对于复杂液压站,可基于虚拟模型开展员工培训,降低实际装配失误率。

对液压站进行三维扫描,是将物理实体,转化为高保真数字模型的核心技术。它打破了传统测量方式的局限,为设计、制造、维护和资产管理的全生命周期提供了精准的数据支撑,是工业企业实现数字化转型的重要一环。如果您有项目三维扫描需求,光德三维将以专业的技术和服务,为您提供从现场扫描到最终建模的“一站式”解决方案。