空压站三维扫描建模技术的应用

发布时间:2025-12-02 14:46:29/ 访问次数:0

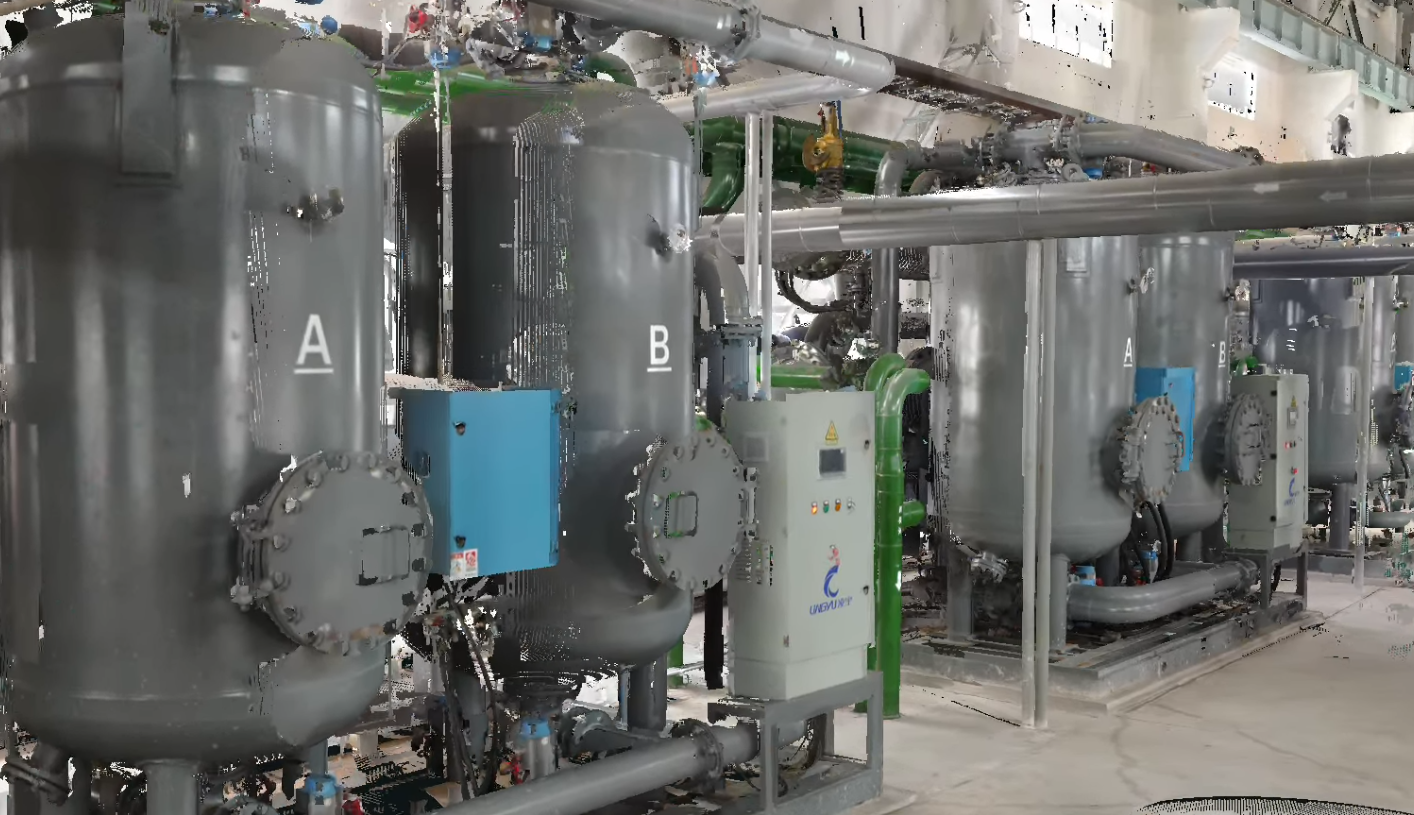

空压站三维扫描是现代工厂进行数字化、智能化升级的关键。为设计、运维等环节提供了可靠数据依据,同时,依托三维数字模型可优化施工流程、提升巡检与故障排查效率、降低改造冲突风险,还能助力安全评估与数字化档案构建,减少停机损失,保障生产安全,推动空压站管理向数字化、精细化转型。

一、核心优势:重塑空压站数字化管理格局

空压站三维扫描技术凭借高精度、高效率、全维度的核心特性,解决了传统测量方式的诸多痛点。其优势集中体现在三方面:一是数据精准度高,扫描精度可达毫米级,能精准捕捉设备外观、管道走向、阀门位置等细微特征,为后续分析提供可靠数据支撑;二是作业效率优,无需拆卸设备或中断生产,单次扫描可覆盖区域广,相比人工测量大幅缩短数据采集周期;三是信息完整性强,可生成 1:1 比例的三维点云模型,完整还原空压站整体布局、设备关联关系及空间尺寸,避免传统测量中遗漏关键细节的问题,同时支持后续多维度数据挖掘与分析。

二、技术原理:三维数据采集的底层逻辑

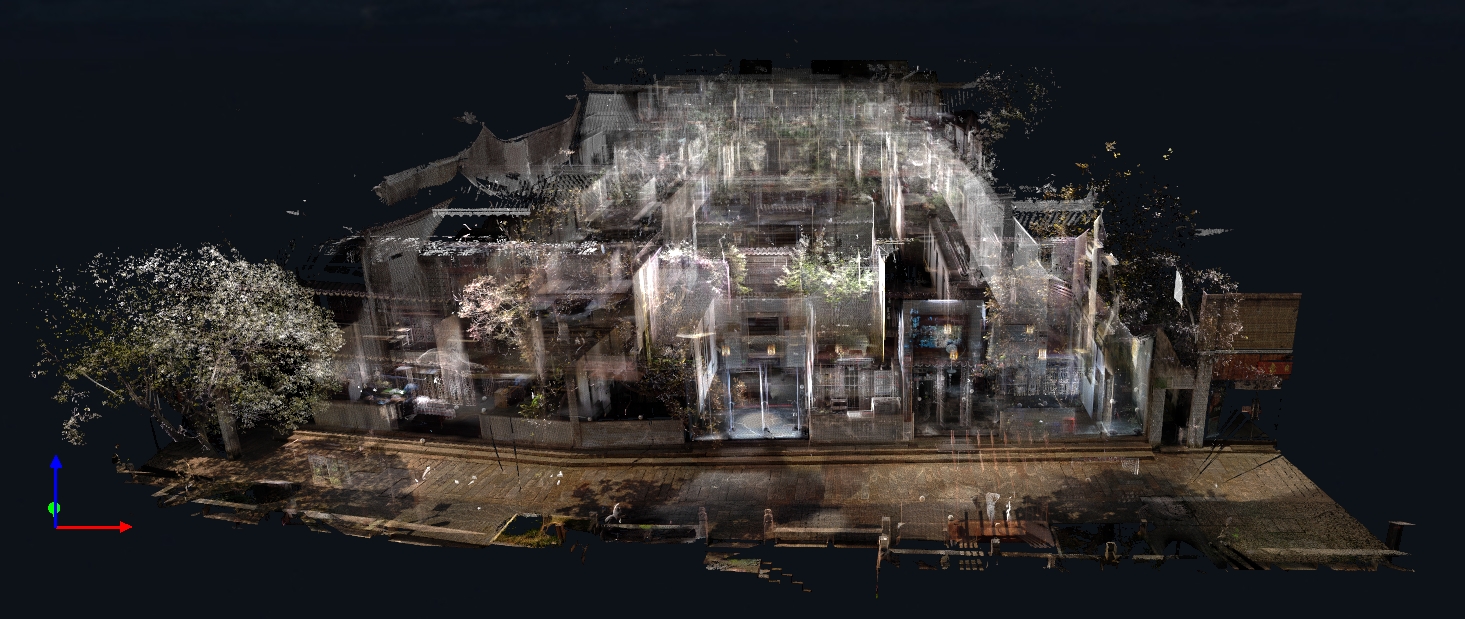

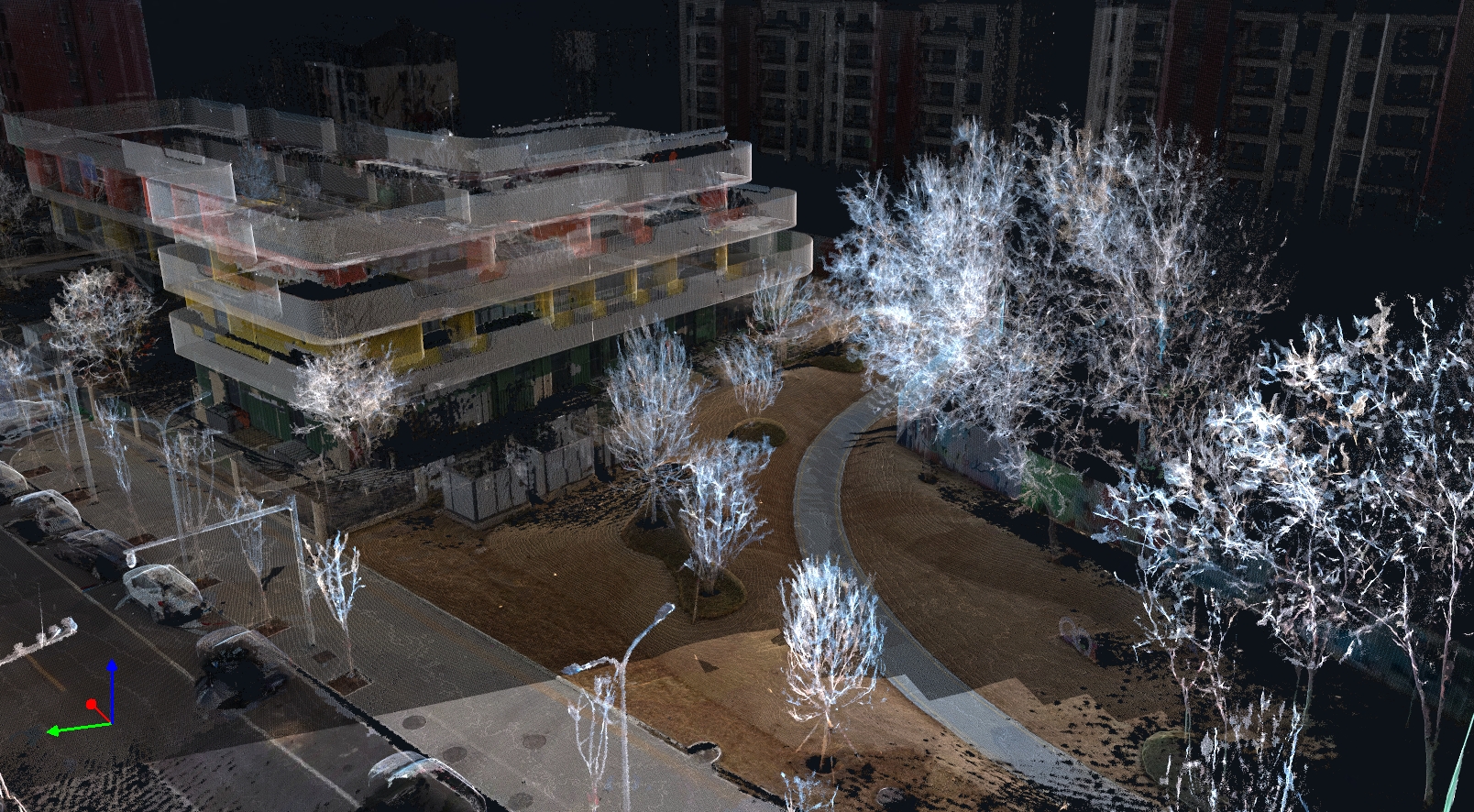

空压站三维扫描的核心是激光三角测量原理与相位测距技术的结合应用。首先,扫描设备发射激光束至空压站的设备、管道、建筑结构等目标物体表面,激光束经物体反射后被传感器接收;其次,通过计算激光发射与接收的时间差、相位差,结合设备内置的惯性导航系统,精准测算出每一个采样点的三维空间坐标;最后,海量采样点(百万级至亿级)汇聚形成三维点云模型,再经后期软件处理(去噪、拼接、纹理映射),生成可编辑、可分析的三维可视化模型。整个过程如同 “用激光给空压站做全身 CT”,实现物理场景向数字空间的精准映射。

三、实施流程:标准化作业确保数据质量

空压站三维扫描需遵循 “前期准备 - 现场扫描 - 数据处理 - 模型交付” 的标准化流程,具体步骤如下:

前期准备:明确扫描范围(如整站、单台设备、管道系统等),清理扫描区域内遮挡物(如临时杂物、无关设备),规划扫描路径与站点分布,确保无扫描死角;同时校准扫描设备,根据空压站环境(如光线、空间大小)调整设备参数。

现场扫描:采用 “多站点拼接” 模式,在不同位置架设扫描设备,对空压站进行全方位扫描;扫描过程中通过标记点(靶球)实现各站点数据的精准拼接,同步记录设备铭牌、管道规格等关键信息,确保数据与物理场景一一对应。

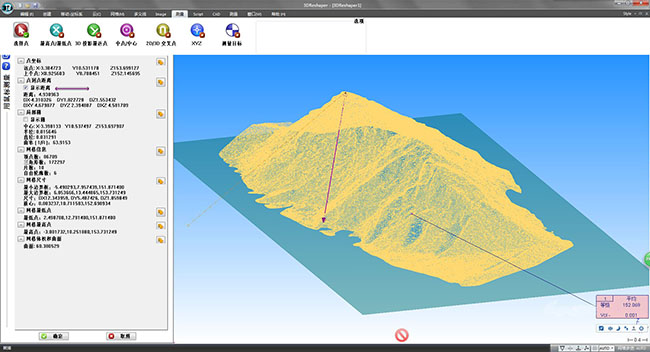

数据处理:利用专业软件对原始点云数据进行去噪、精简、对齐处理,剔除冗余数据;随后构建三维网格模型,添加纹理信息,生成可视化模型;最后提取关键尺寸(如设备间距、管道直径、安装高度),输出数据报告。

模型交付:根据应用需求,交付多种格式的三维模型及数据报告,支持与多种平台软件兼容,方便后续二次开发与应用。

四、应用场景:覆盖空压站全生命周期管理

空压站三维扫描技术的应用贯穿 “建设 - 运维 - 改造 - 报废” 全生命周期,核心场景包括:

新建工程设计与施工指导:在空压站建设阶段,通过三维扫描获取场地三维数据,为设备布局、管道路由设计提供精准依据;施工过程中对比扫描数据与设计图纸,及时发现偏差,确保施工质量;竣工后生成三维竣工模型,为后续运维奠定基础。

日常运维与故障排查:运维阶段通过三维模型快速查询设备位置、规格参数、管道连接关系,提升巡检效率;当出现故障时,结合三维模型分析故障原因(如管道堵塞点定位、设备碰撞风险预判),制定精准维修方案,减少停机时间。

设备改造与扩容升级:空压站需新增设备或改造管道时,利用三维模型进行模拟规划,验证新设备与现有设施的兼容性,测算空间占用情况,避免施工冲突;同时基于扫描数据进行负荷分析,优化扩容方案,确保改造后系统高效运行。

安全评估与合规检查:通过三维模型分析空压站安全隐患,如设备间距是否符合安全标准、管道防腐层破损情况、应急通道宽度是否达标等;生成合规性检查报告,为安全生产监管提供数据支持。

数字化档案管理与传承:将空压站三维模型与设备台账、运维记录、维修档案关联,构建数字化管理平台,实现设备全生命周期信息可追溯;当空压站报废时,基于三维模型梳理资产清单,为资产处置提供依据。

所以,空压站三维扫描通过其全息精准、高效复用的核心优势,基于激光测量与空间计算的技术原理,遵循规划-采集-处理-应用的严谨流程,最终在设计、运维、安全、节能等核心场景中释放巨大价值,是建设现代化、智能化动力站房的基石性工作。