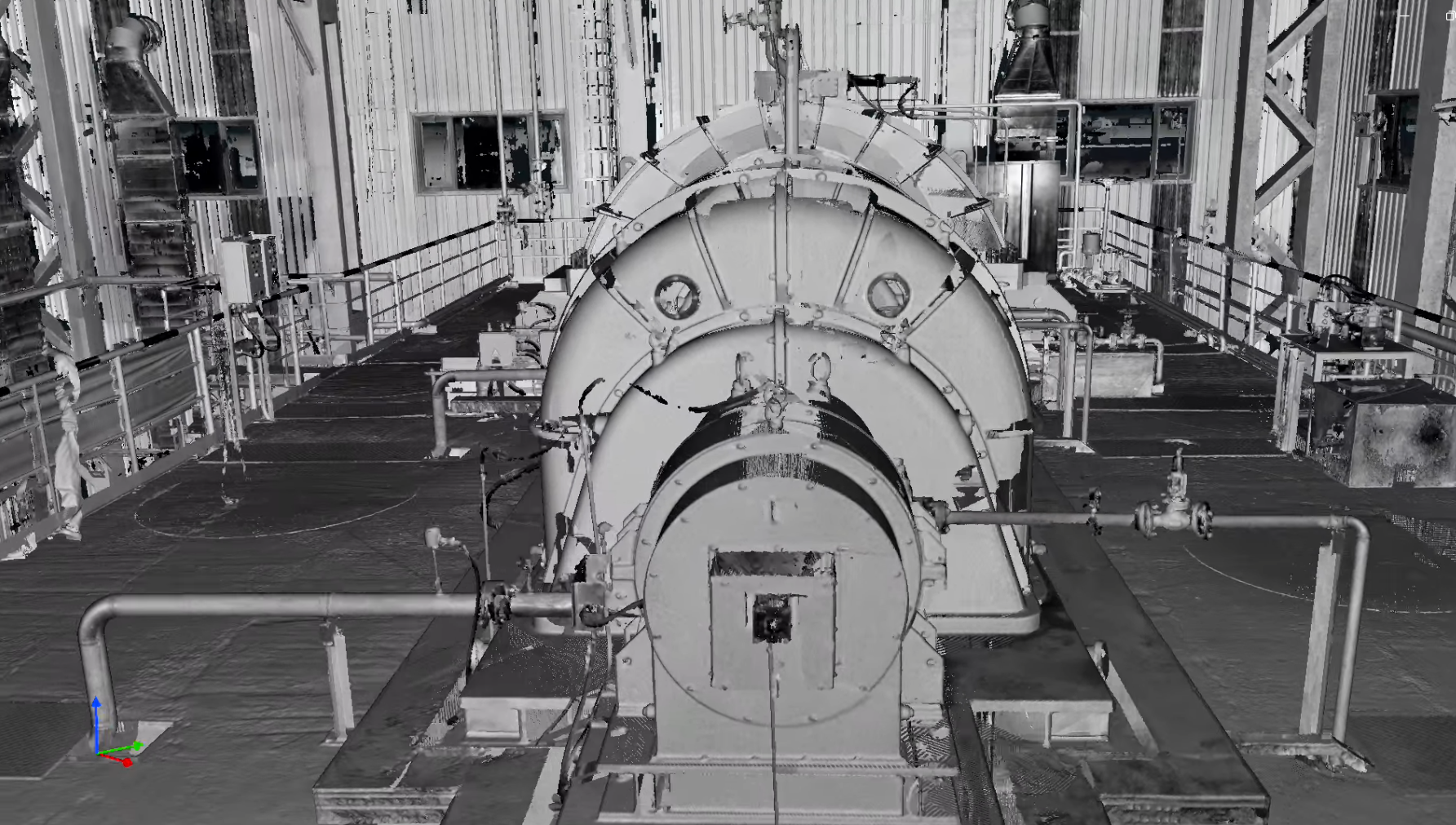

发电站大型设备三维扫描建模技术的应用

发布时间:2025-12-08 14:05:39/ 访问次数:0

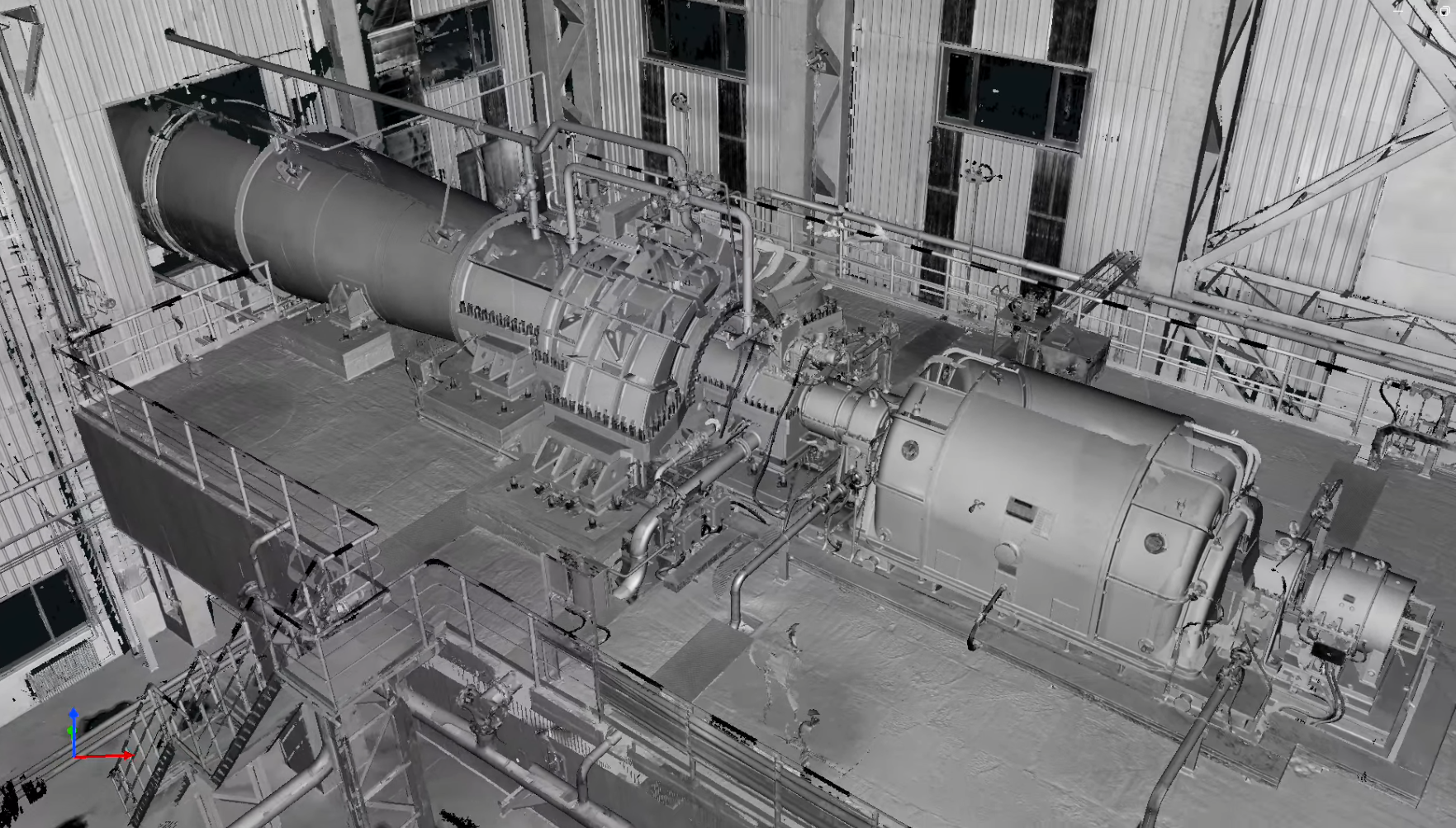

发电站大型设备(如汽轮机、水轮发电机组、主变压器等)具有体积大、结构复杂、精度要求高、停机维护窗口期短的特点,而三维扫描技术,凭借其非接触、高效率、高精度的优势,成为这类设备全生命周期管理的核心技术手段。

一、核心优势

毫米级精度适配工业需求

可实现工业毫米级扫描精度,能够精准捕捉设备法兰面平整度、转子叶片曲面弧度、管道接口同轴度等关键尺寸,完全满足发电站设备安装、检修的严苛标准,避免因尺寸偏差导致的返工或安全隐患。

非接触测量保障设备安全

无需拆卸设备部件或接触设备本体,即可完成数据采集,尤其适用于高温、高压、高转速的运行中设备(如汽轮机转子),以及易损、精密的核心部件,杜绝传统接触式测量对设备的二次损伤。

高效率压缩停机时长

针对发电站大型设备,三维激光扫描仪可以在短时间内完成整体数据采集,相比传统人工全站仪测量的时间,大幅缩短了停机时间,降低了发电站产能损失。

全数据化存档便于追溯

扫描生成的三维模型可与 BIM、CAD 系统无缝对接,建立设备数字孪生档案,记录设备从出厂、安装到历次检修的尺寸变化,为长期运维、故障溯源提供可追溯的数据支撑。

二、技术原理

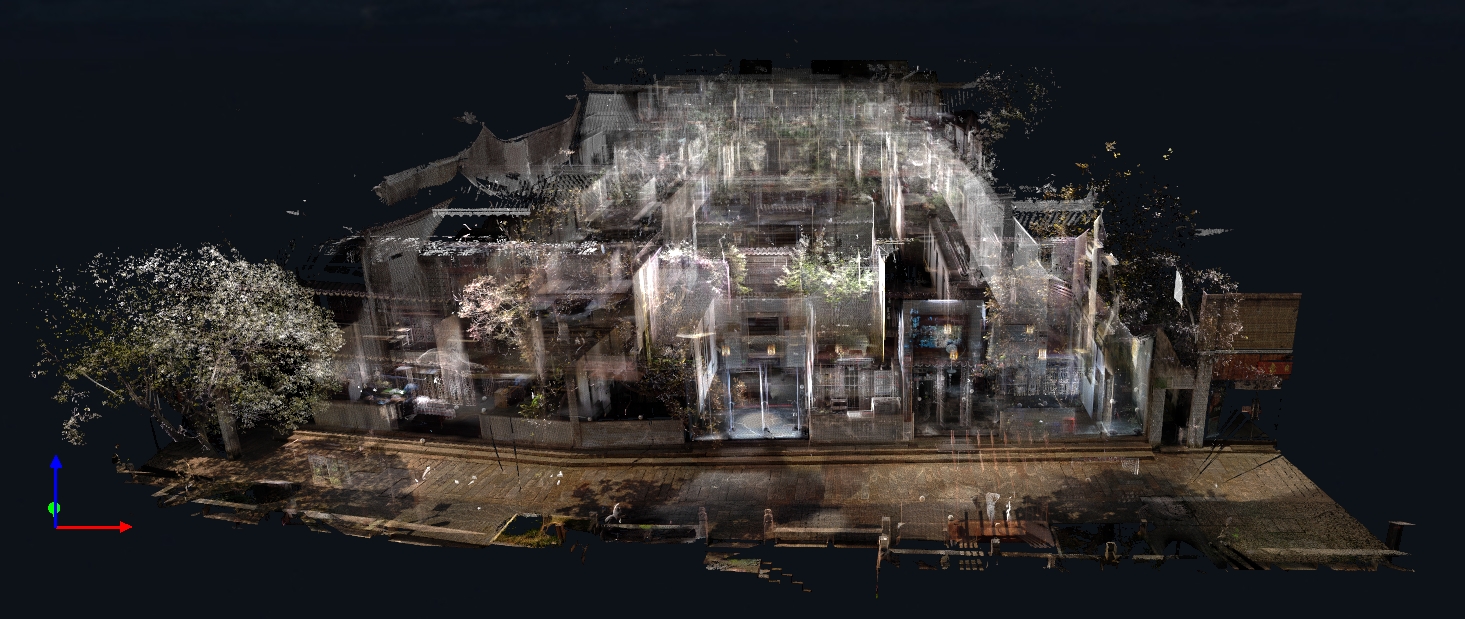

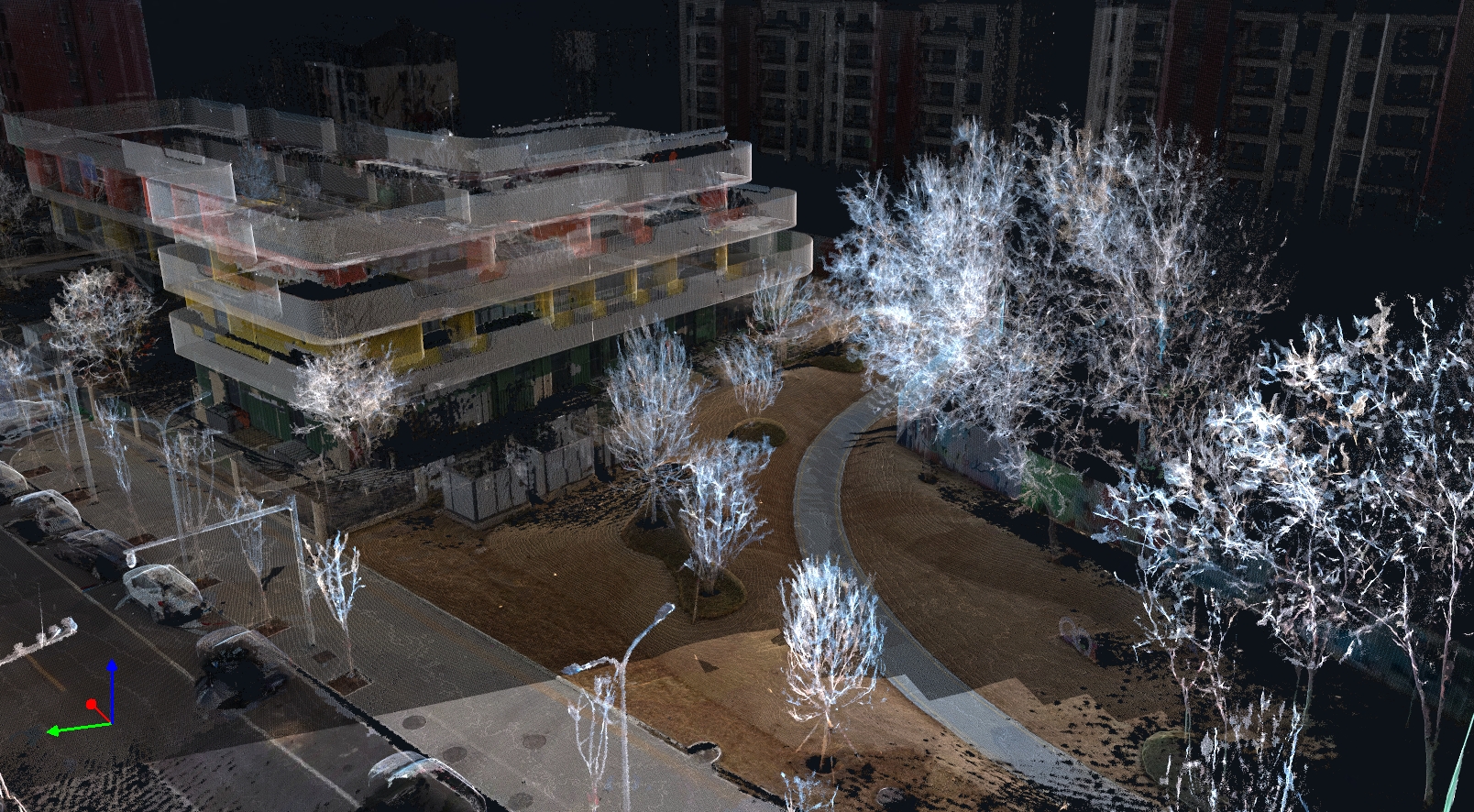

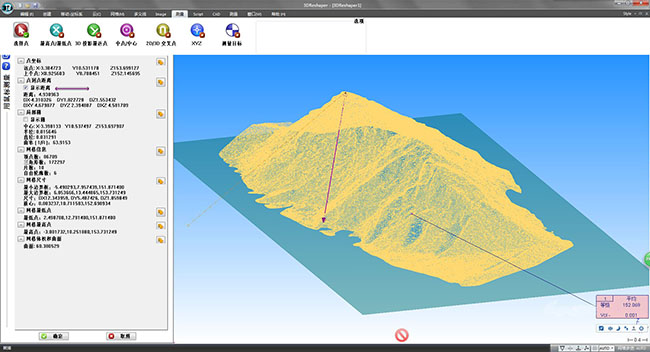

发电站大型设备扫描主要采用激光跟踪扫描和地面式三维激光扫描两种核心技术,部分精密部件会结合结构光扫描补充细节。

激光跟踪扫描

通过激光跟踪仪发射激光束锁定设备上的反射靶标,实时追踪靶标空间位置,配合手持扫描仪完成设备表面点云采集。其有效测量半径可达几百米以上,适合超大型设备(如锅炉、主厂房设备群)的整体扫描,且能在复杂工业环境中保持稳定性。

地面式三维激光扫描

将扫描仪架设于设备周围多个测站,向设备发射高密度激光点,通过计算激光往返时间差获取表面三维坐标,快速生成高密度点云。该技术可一次性完成设备整体轮廓扫描,适用于汽轮机缸体、主变压器外壳等大体积、规则与异形结合的部件。

结构光扫描

针对设备精密部件(如叶片、阀门阀芯),投射光栅条纹至部件表面,通过相机捕捉条纹变形量计算三维形态,可实现微米级细节采集,弥补激光扫描在微小特征上的精度不足。

三、 挑战与关键

复杂环境:

高温: 扫描锅炉等热设备时,需选择耐高温设备或在停炉检修期间进行。

电磁干扰: 发电机、变压器附近强电磁场可能影响设备,需测试验证。

震动: 运行中的设备存在微震动,可能影响精度,需选择抗震动算法或短时扫描策略。

高空与受限空间: 必须严格遵守电力安全规程,使用合适的登高工具或无人机。

数据精度与效率的平衡:发电站设备巨大,既要保证关键部位毫米级精度,又要控制数据量和作业时间。需要合理的扫描分辨率规划。

安全第一: 这是电力行业铁律。所有工作必须在安全许可下进行,人员需专业培训,设备需防爆认证(特定区域),扫描过程不得影响正常运行。

四、应用场景

设备安装与调试

新建发电站中,通过扫描汽轮机基座、发电机定子等设备的实际安装位置,与设计模型对比,精准调整设备同轴度和水平度,避免因基础沉降或安装偏差导致设备运行振动超标,保障机组稳定运行。

老旧设备技改升级

针对无原始图纸的退役机组(如早期水电站水轮机),通过三维扫描建立精准数字模型,为定制化改造部件(如新型叶片、密封件)提供数据支撑,无需整体更换设备即可提升发电效率。

故障检测与检修

对运行多年的设备进行定期扫描,对比历史模型分析部件变形量:如检测汽轮机叶片的磨损、腐蚀程度,评估剩余使用寿命;测量锅炉受热面的变形情况,预判爆管风险,实现预防性检修。

备件逆向建模

当设备原厂备件停产时,通过扫描现有部件生成精准三维模型,直接用于备件定制生产,解决老旧发电站备件采购难、周期长的痛点,降低设备停机风险。

发电站大型设备三维扫描,将复杂的物理实体转化为可精确测量与分析的三维数据,保障发电站的安全、效益与智能化,完全实现了大型设备从安装到运维的全流程数据记录,推动发电设备运维的高效、安全、可控。