制冷站三维扫描建模技术的应用

发布时间:2025-12-09 13:51:27/ 访问次数:0

对制冷站进行三维扫描建模,是数字化运维的关键一步。它不仅解决了传统二维图纸信息不足、不准的痛点,三维扫描建模技术的应用,从全生命周期管理、工程效率提升、安全风险管控等维度,为制冷站的数字化升级与高效运营提供了关键支撑。

一、核心优势

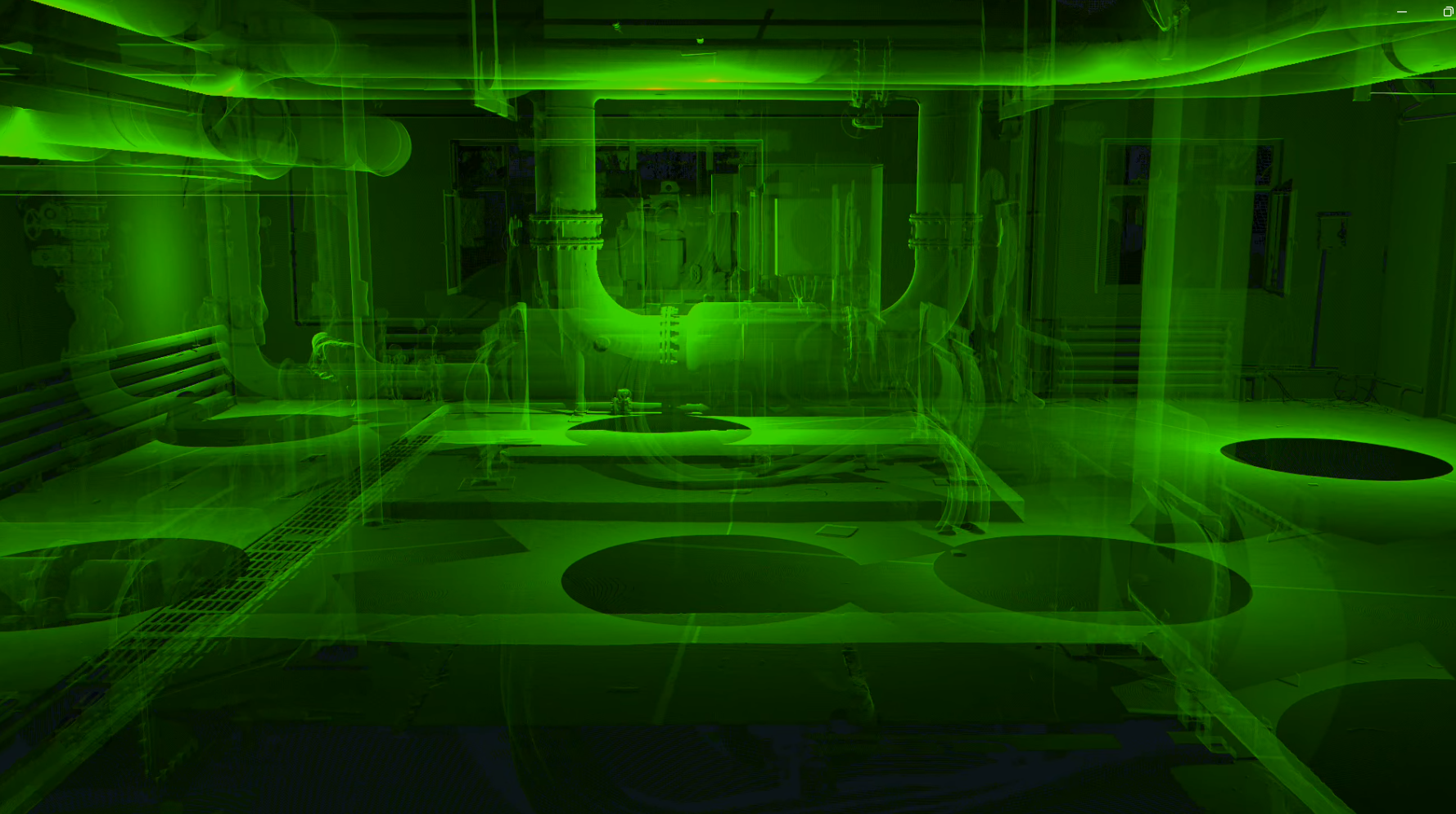

高精度还原复杂结构

制冷站内包含压缩机、冷凝器、冷却塔、管道管网、阀门仪表等大量精密且不规则的设备与构件,三维扫描可实现毫米级的细节捕捉,精准还原设备安装位置、管道走向、部件连接关系,避免传统人工测绘的误差与疏漏。

高效完成数据采集

相较于人工测量的逐点记录,三维扫描设备可快速对全站进行多视角扫描,小型制冷站1-2 天即可完成全场景数据采集,大型工业制冷站也可在 3-5 天内完成,大幅缩短前期数据获取周期。

适配复杂作业环境

制冷站存在低温、管道密集、空间狭窄等作业难点,手持或地面式三维扫描设备可灵活进入狭小区域,无需大面积拆卸设备,在不影响制冷站正常运行的前提下完成数据采集,降低对生产的干扰。

数据可复用与联动

生成的三维模型可对接 BIM、CAD 等工程软件,支持后续的设备改造、管路优化、运维管理等工作,实现数据的长期复用与多场景联动。

二、技术原理

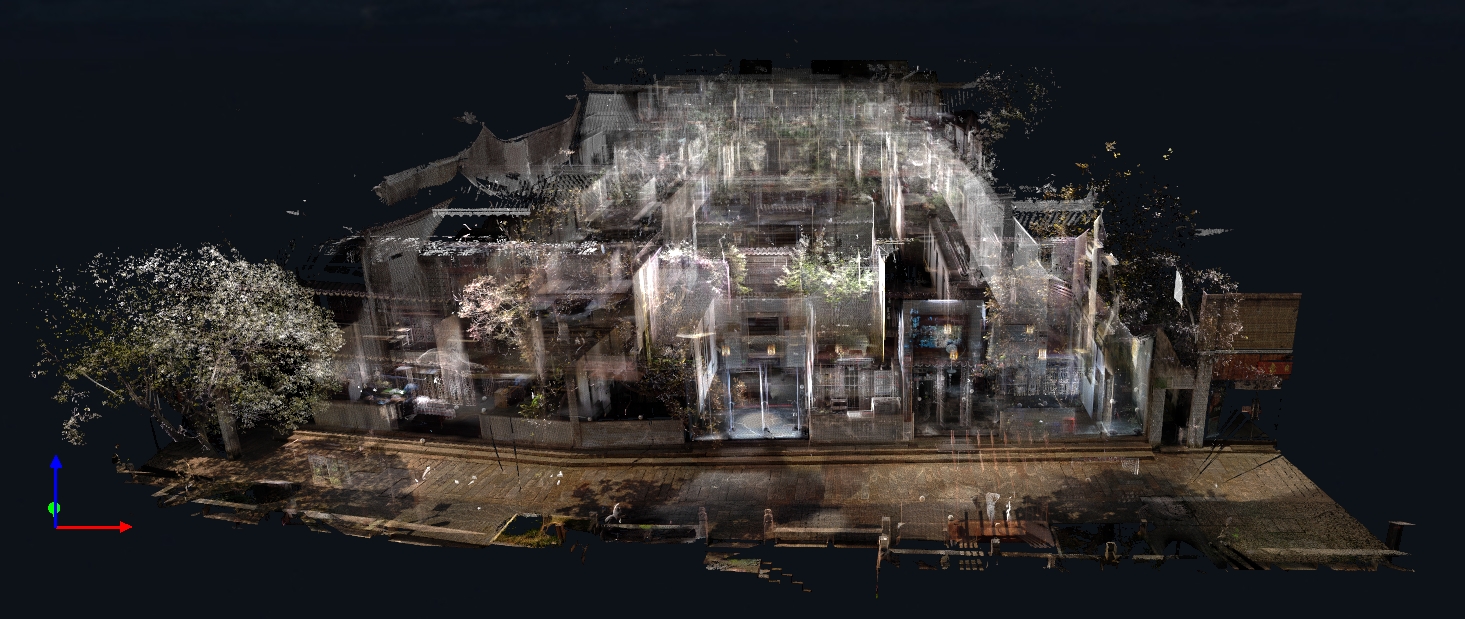

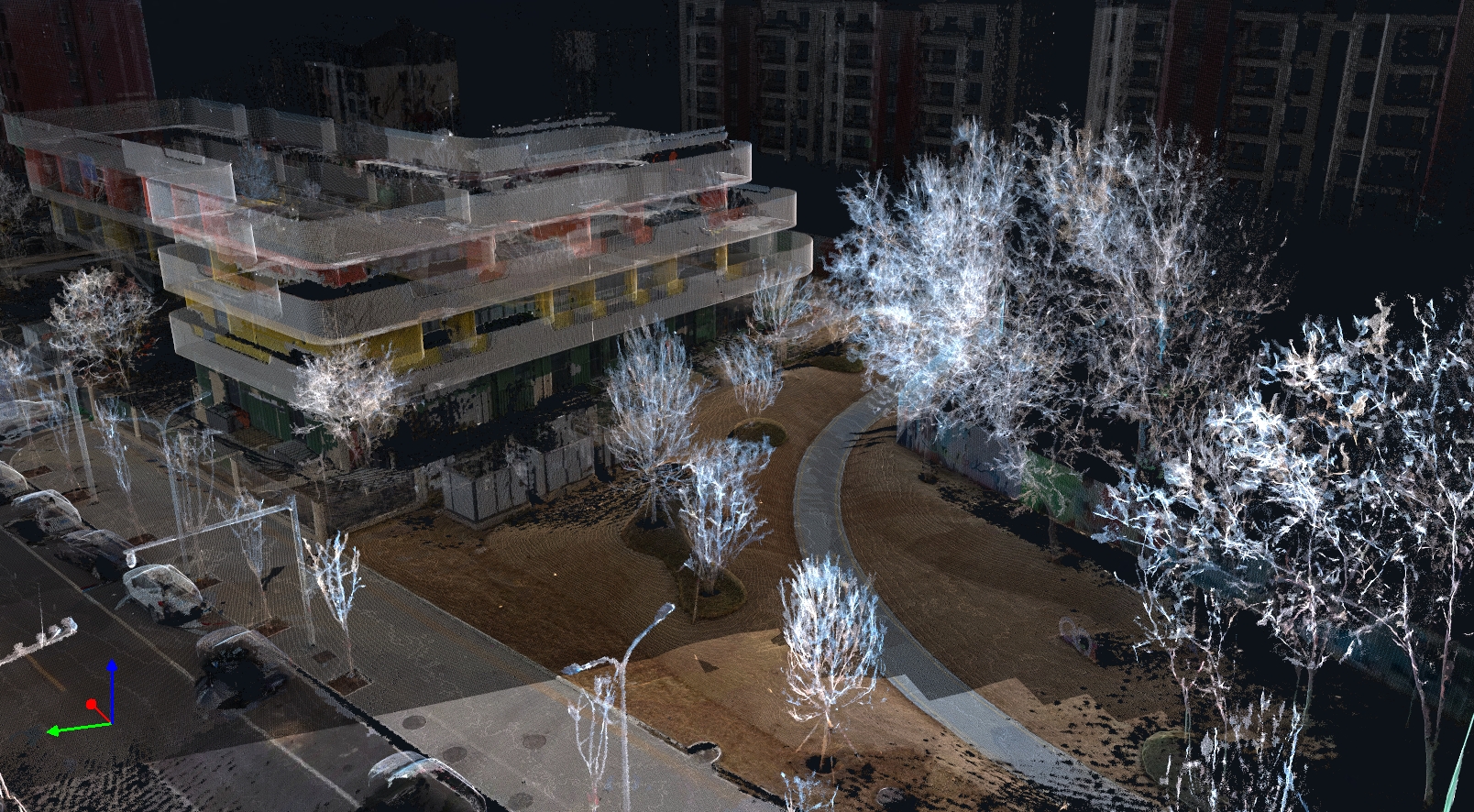

点云采集

主要采用激光三维扫描技术,通过发射激光束对制冷站场景进行逐点扫描,构建海量三维点云数据;对于设备内部精密部件,可辅以结构光扫描技术,提升细微结构的点云密度。

数据处理

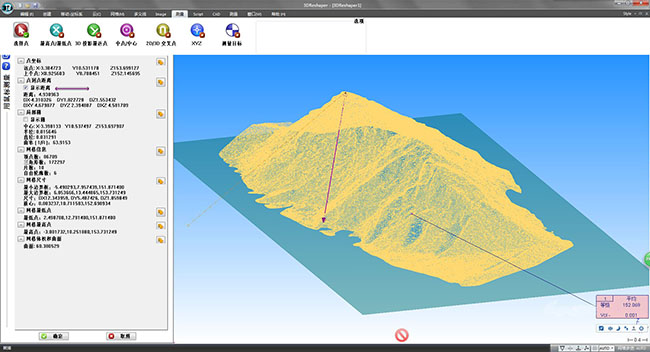

通过专业软件去除噪声点、冗余点,对多视角点云进行配准拼接,形成完整的制冷站整体点云模型。基于点云数据进行曲面拟合、实体建模,还原设备、管道、建筑结构的三维形态,同时为模型赋予设备型号、管径、材质等属性信息,生成模型。

数据应用

依托三维模型的空间坐标与属性信息,实现空间分析、碰撞检测、工程量统计等功能,为制冷站的全生命周期管理提供数据支撑。

三、实施流程

前期准备

现场踏勘:明确制冷站的设备分布、作业禁区、安全隐患点,制定扫描路线与设备架设方案。

设备校准:对三维扫描仪进行精度校准,准备反光标靶、测量支架等辅助工具,确认作业时段。

现场扫描

按预设路线架设扫描设备,在关键位置布置标靶以保障点云拼接精度,依次完成大型设备、管道管网的扫描,同步记录设备铭牌、管道标识等信息。对扫描数据实时预览,确保无数据遗漏或精度不达标区域,及时补扫。

数据处理

导入点云数据至专业处理软件,完成去噪、配准、拼接,生成整体点云模型。基于点云进行建模,关联设备台账数据,构建三维模型。

成果交付

交付完整的点云数据文件、三维模型文件、建模报告(含精度检测数据、模型说明)。对运维或工程团队进行模型使用培训,明确数据对接与应用流程。

四、应用场景

老旧制冷站改造

通过三维模型精准测算设备安装空间,提前模拟新设备与原有管路的适配性,进行碰撞检测,避免改造过程中出现空间冲突,降低施工返工率。

运维管理

将三维模型与物联网传感器数据联动,实现设备运行状态的可视化监控,快速定位故障设备的空间位置,辅助运维人员制定检修方案。

能耗优化

基于三维模型的管路走向与设备布局,进行流体力学仿真分析,识别管路阻力过大的区域,为管路优化、设备能效提升提供空间数据支撑。

应急演练

构建制冷站三维应急场景,模拟管道泄漏、设备故障等突发状况,辅助制定应急疏散与抢修方案,提升应急处置能力。

所以,制冷站基于三维扫描模型,真正做到了数字化管理,实现数据的统一调度与联动分析,为制冷站从设计改造到运维的全流程管理提供了标准化、可视化的数据支撑,提升故障处置效率,强化风险管控,推动制冷站高效运营。