大型设备三维激光扫描

发布时间:2025-05-14 16:56:06/ 访问次数:0

大型设备三维激光扫描是一种高效、精确的非接触式测量技术,以下从技术原理、应用优势、实施流程和典型案例等方面进行介绍:

技术原理

三维激光扫描技术基于激光测距原理,通过向目标物体发射激光脉冲,精确测量激光从发射到反射回接收装置的时间,并结合扫描装置的角度信息,计算出目标物体表面上各点的三维坐标。该技术能够大面积、快速、准确地获取被动检测测量对象表面的空间三维坐标图像数据,适用于大型设备的扫描需求。

应用优势

高精度:可获得毫米级的测量数据,对于大型设备等精密设施的测量非常适用,能够精确捕捉设备的微小形变和尺寸偏差。

高效性:快速获取大量数据,减少人工测量的时间和成本,提高工作效率。例如,单日可扫描数千平方米区域,效率较传统方法提升数倍。

非接触式:无需接触设备表面,避免了对设备造成损害的风险,也保障了人员的安全,尤其适用于高温、高压、有毒等危险环境下的设备测量。

完整性:可以将整个大型设备的三维数据记录下来,包括设备的外部和内部结构,为后续的设计、分析、维护和改造提供全面而准确的数据支持。

实施流程

需求分析与评估:与客户沟通,了解扫描需求、设备特性等,制定合适的扫描方案。

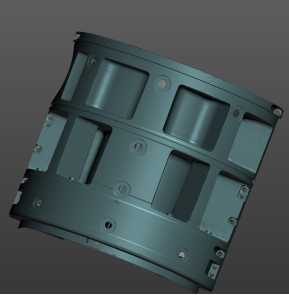

设备准备与调试:根据扫描需求,选择合适的三维激光扫描仪,进行设备调试和参数设置。

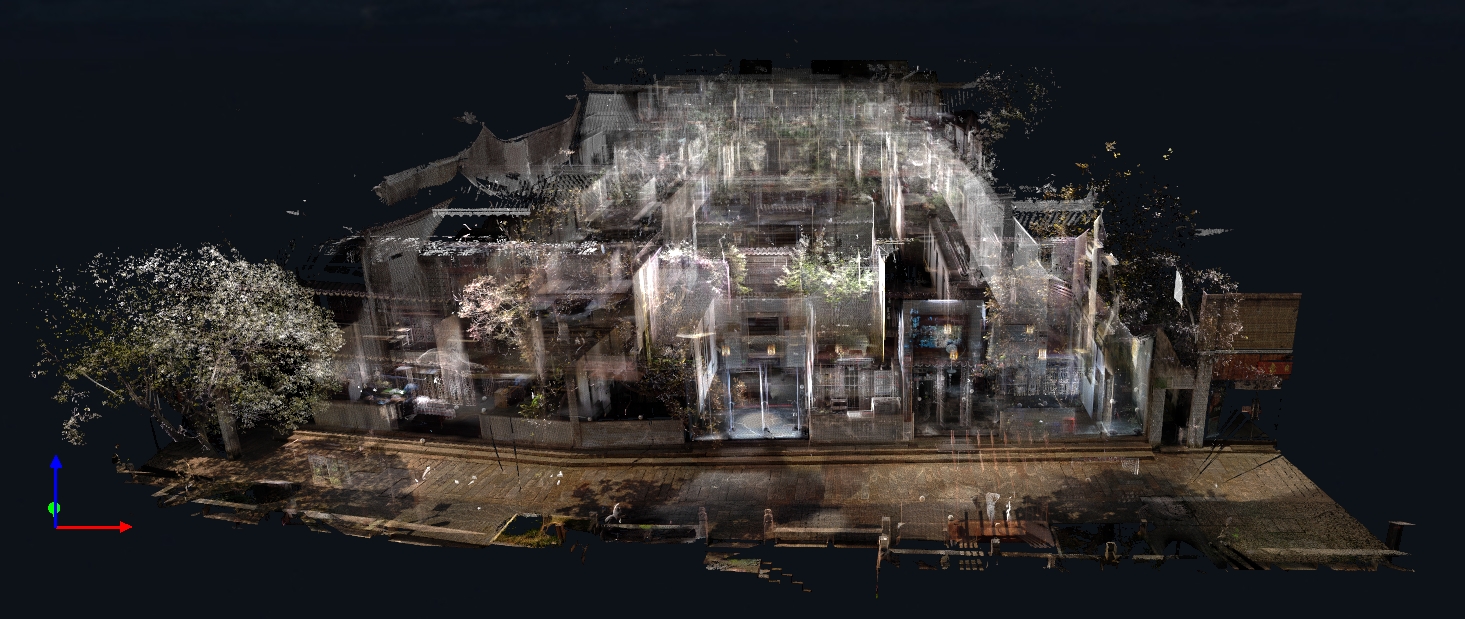

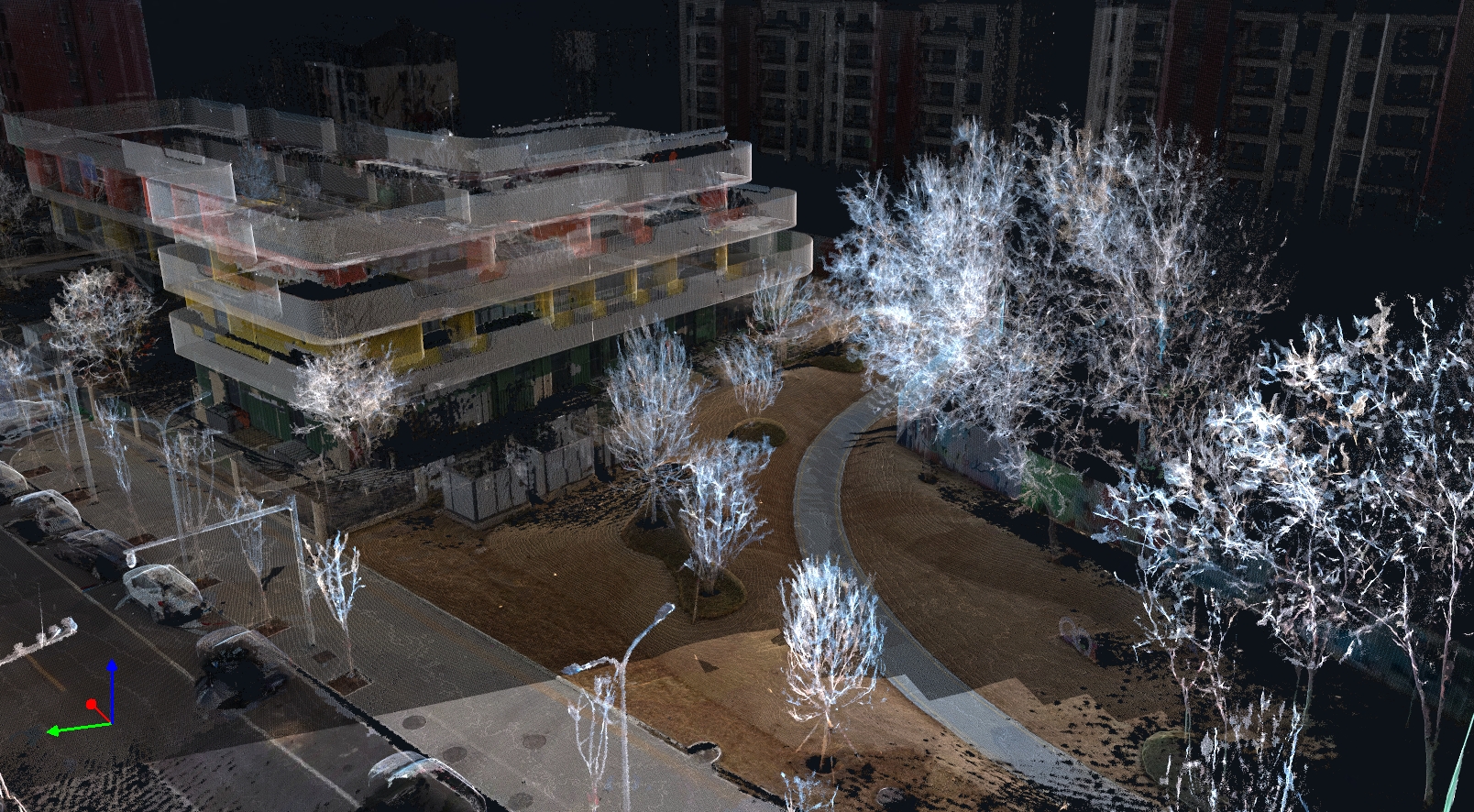

现场扫描与数据采集:在客户现场或指定地点进行三维激光扫描,获取设备表面的三维坐标数据。对于大型设备,需沿设备表面设置多个扫描站位,确保相邻站位重叠率达标,以覆盖设备全表面。

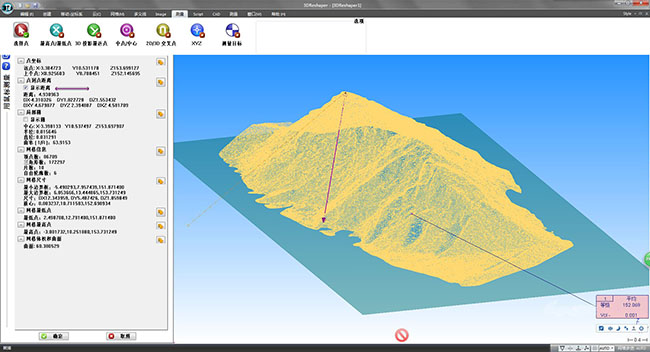

数据处理与建模:对采集到的点云数据进行去噪、平滑滤波、降采样等预处理操作,利用CAD软件或专业的三维建模软件对数据进行建模,重建出设备的三维模型。

成果交付与应用:提供通用格式文件及专用软件查看权限,将三维模型应用于设备的质量检测、逆向工程、维护监测等方面。

典型案例

大型设备零件的尺寸检测与形位公差检测:在机械制造领域,通过三维激光扫描技术对大型设备零件进行扫描,可快速获取零件表面的三维坐标数据,与设计模型进行对比分析,检测零件的尺寸精度和形位公差,确保零件符合设计要求,提高产品质量。

大型设备的逆向工程:对于没有设计图纸的复杂大型设备,通过三维激光扫描获取其三维数据,进行逆向工程设计,实现设备的复制或改进。例如,在船舶测量中,可采用三维激光扫描仪完成船形验收、舱容计算、虚拟维修、虚拟安装等工作。

大型设备的维护与监测:对大型设备进行定期的三维扫描监测,可以及时发现设备的变形、磨损等异常情况。通过对比不同时期的扫描数据,分析设备的形变趋势,为设备的维护和维修提供科学指导,实现预防性维护,降低设备故障率,延长设备使用寿命。