三维激光扫描建模工厂数字化提升

发布时间:2025-09-30 13:57:19/ 访问次数:0

三维激光扫描建模作为工厂数字化转型的核心技术支撑,能够通过 “物理工厂→数字孪生工厂” 的精准映射,从生产效率、管理精度、安全保障、成本控制等多维度推动工厂数字化能力提升,其具体价值体现在全生命周期的多个关键环节,以下是详细解析:

一、核心价值:解决工厂数字化的 “数据断层” 痛点

工厂数字化的核心瓶颈之一是物理场景与数字系统的 “数据不匹配” —— 传统人工测绘、CAD 图纸绘制不仅效率低、易出错,且难以实时同步工厂设备、产线、空间的动态变化。三维激光扫描建模通过 “高精度数据采集 + 全要素建模”,直接打通 “物理实体” 与 “数字模型” 的通道,为 MES(制造执行系统)、ERP(企业资源计划)、数字孪生平台等提供 “保真度极高的基础数据底座”。

二、具体应用场景与数字化提升效果

三维激光扫描建模在工厂数字化中的应用贯穿 “规划设计→建设施工→运营维护→改造升级” 全生命周期,不同阶段的提升价值各有侧重:

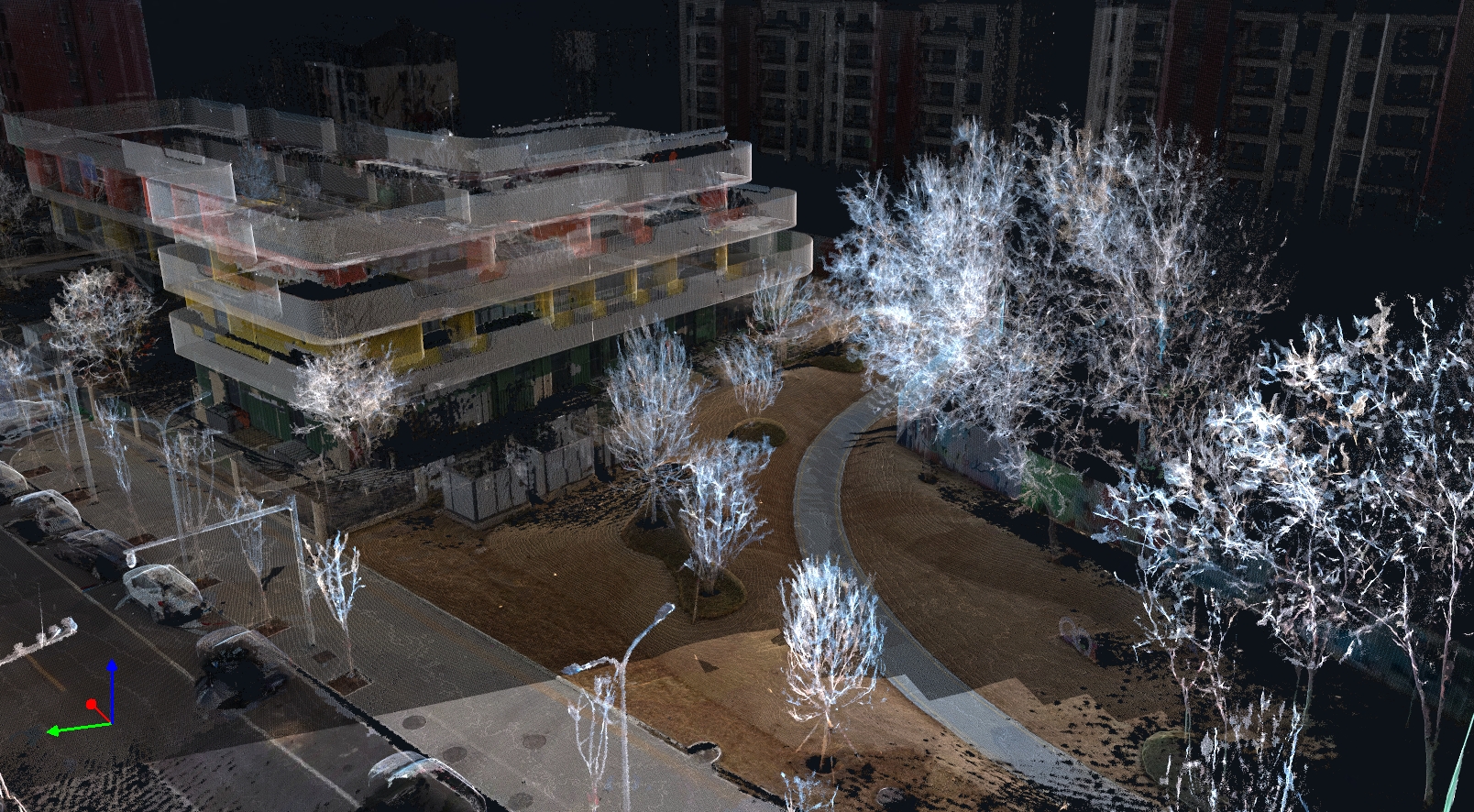

1. 工厂规划与新建:提前规避 “设计与现实脱节” 风险

传统痛点:依赖二维图纸规划产线布局,易因场地地形、既有设施(如管线、承重柱)数据误差,导致设备安装时出现 “空间不足”“管线碰撞” 等问题,返工率高、工期延误。

扫描建模的提升:

对工厂选址场地、车间毛坯房进行全空间三维扫描,获取包含地形坡度、梁柱位置、管线走向的高精度点云数据,生成 1:1 数字模型;

在模型中模拟产线布局、设备摆放、物流通道规划,通过 “虚拟预演” 提前发现空间干涉、物流拥堵等问题(如机械臂活动半径与管线冲突);

案例参考:光德三维曾为汽车工厂总装线提供扫描服务,通过虚拟布局验证,避免了 3 处设备安装冲突,使施工周期缩短 30%。

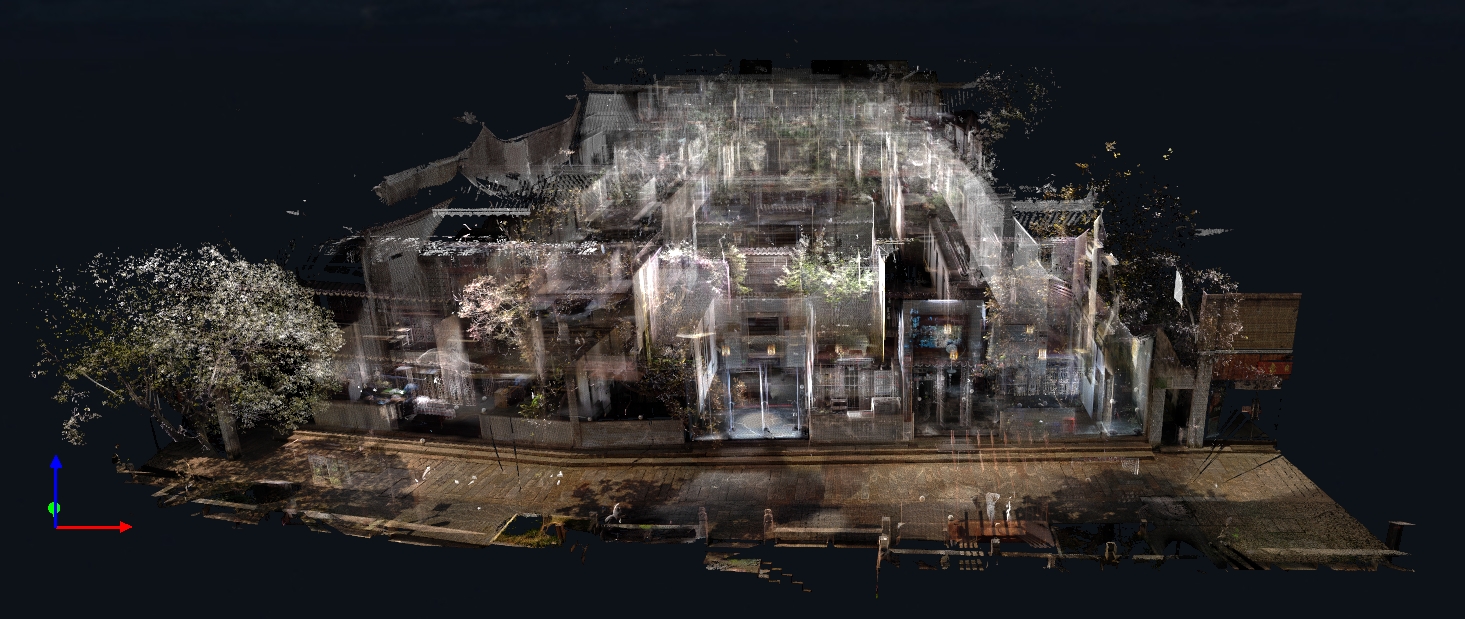

2. 既有工厂数字化存档:建立 “动态更新的数字资产库”

传统痛点:工厂设备、管线、结构的图纸多为静态纸质版,易丢失、过时;设备维护时需现场排查,效率低;资产盘点依赖人工统计,误差率高(尤其复杂车间如化工、半导体工厂)。

扫描建模的提升:

对车间设备(如机床、反应釜、输送线)、管线(蒸汽管、电缆桥架)、建筑结构(承重梁、通风口)进行高精度扫描,采集几何尺寸、安装位置、设备编号等信息,生成带属性的三维模型;

将模型与工厂 ERP、资产管理系统对接,实现 “点击模型查参数”—— 例如点击某台机床,即可调取其采购时间、维护记录、能耗数据,资产盘点效率提升 80% 以上;

支持动态更新:当设备改造、管线新增后,只需局部补扫,即可更新数字模型,确保 “数字工厂” 与 “物理工厂” 完全同步(传统图纸更新需重新绘制,周期长)。

3. 产线优化与效率提升:基于 “数字孪生” 的精益生产

传统痛点:产线瓶颈分析依赖人工观察,难以量化;物流路径优化缺乏数据支撑;设备联动调试需停机测试,影响生产。

扫描建模的提升:

对产线进行全流程扫描,结合 MES 系统的生产数据(如各工位节拍、物料等待时间),在数字孪生模型中模拟产线运行,精准定位瓶颈工位(如某装配工位耗时过长);

优化物流路径:在模型中模拟 AGV 机器人、叉车的行驶路线,调整通道宽度、停靠点位置,减少物料运输时间(某电子厂通过此方式,物流效率提升 25%);

虚拟调试:新设备接入产线前,在数字模型中与既有设备进行 “虚拟联动测试”,避免停机调试导致的生产损失(如汽车焊接产线虚拟调试,可减少停机时间 40%)。

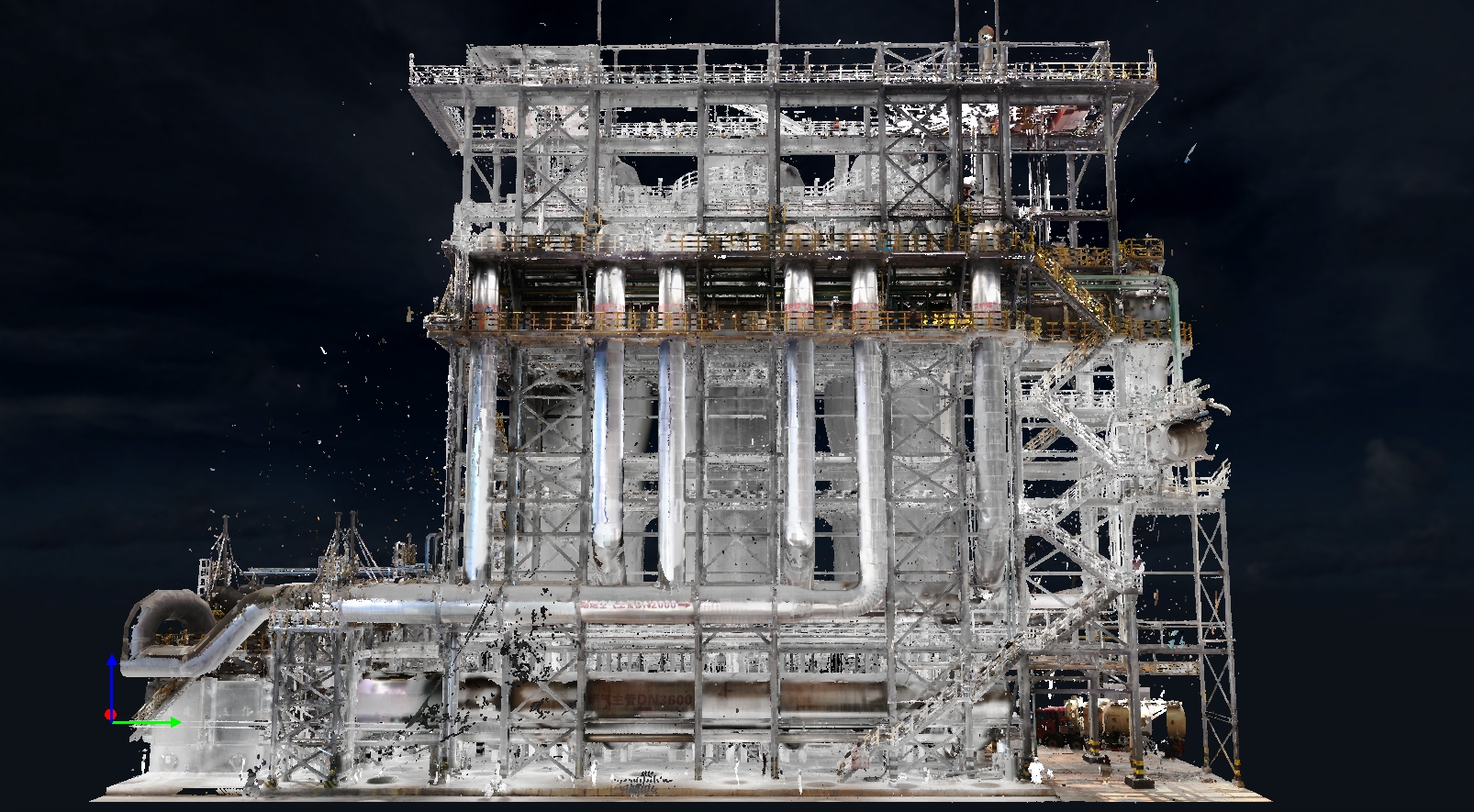

4. 设备维护与故障诊断:从 “被动维修” 到 “预测性维护”

传统痛点:设备故障多为 “突发后维修”,停机损失大;复杂设备(如核电站反应堆、化工反应釜)的内部磨损难以可视化检测,维护风险高。

扫描建模的提升:

定期扫描监测:对关键设备(如汽轮机叶片、管道焊缝)进行周期性扫描,对比不同时间点的模型,量化磨损量、变形量(如管道是否因高温出现位移),提前预警故障(例如某电厂通过扫描发现汽轮机叶片磨损超标,避免了停机事故);

可视化维修指导:将设备内部结构(如电机绕组、阀门阀芯)的扫描模型与维修手册结合,生成 “三维维修步骤”—— 维修人员通过 AR 眼镜查看模型叠加的现实场景,快速定位故障点,维修时间缩短 50%;

危险环境替代:对有毒、高压、高温区域(如化工反应釜内部),无需人工进入,通过机器人搭载扫描仪完成内部扫描,降低维护安全风险。

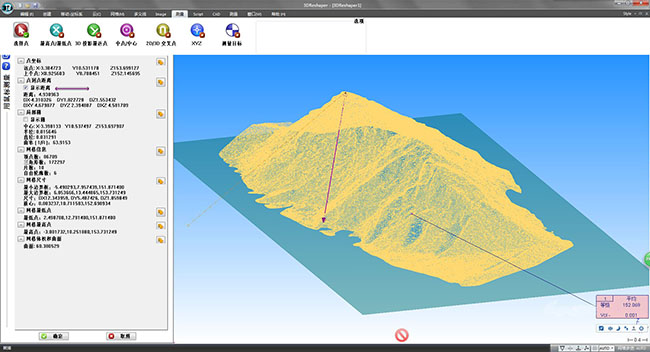

5. 工厂改造与扩建:“无干扰施工” 与 “精准对接”

传统痛点:既有工厂改造(如车间新增产线、管线扩容)时,需停工测绘既有设施位置,影响生产;改造后新老设施对接易出现尺寸偏差(如新增管道与原有管道无法匹配)。

扫描建模的提升:

不停工扫描:采用手持扫描仪、移动式扫描系统(如光德三维 GoSLAM),在工厂正常生产时完成既有设施扫描,无需停机(传统测绘需封闭区域,影响生产);

精准对接:在数字模型中设计改造方案,模拟新设施(如新增反应釜)与原有管线、设备的对接尺寸,生成精准的施工图纸(如管道接口位置、螺栓孔间距),避免返工(某半导体厂洁净室改造中,通过扫描建模提前发现 3 处管道碰撞点,避免返工损失超 100 万元);

空间利用率最大化:在模型中优化改造布局,充分利用车间闲置空间(如高架平台、角落区域),提升土地利用效率(尤其适合老工厂 “原地扩建” 需求)。

6. 安全管理与应急响应:“可视化” 的风险防控

传统痛点:工厂安全隐患排查(如消防通道堵塞、管线泄漏风险)依赖人工巡检,易遗漏;应急救援时,救援人员难以及时掌握现场情况(如火灾时的烟雾遮挡、有毒气体扩散范围)。

扫描建模的提升:

安全隐患可视化:在三维模型中标注消防通道、应急出口、安全阀位置、有毒有害介质存储区,定期在模型中排查隐患(如某通道被物料占用,模型中可实时显示);

应急模拟与演练:在数字模型中模拟火灾、管线泄漏等突发事件,预测烟雾扩散、有毒气体蔓延路径,优化疏散路线、救援方案(某化工企业通过此方式,应急响应时间缩短 30%);

远程指挥:应急救援时,救援人员可通过 AR 设备查看叠加现场的三维模型,快速定位被困人员、关闭阀门位置,提升救援效率与安全性。

三、典型行业案例:不同工厂的数字化提升实践

半导体工厂:光德三维为某半导体洁净室提供扫描服务,建立包含 1000 + 台设备、5000 + 米管线的数字模型,对接洁净室管理系统,实现 “粒子浓度监测→模型标注异常区域”,洁净度管控效率提升 60%。

核电站:通过全厂区扫描建模,将反应堆、冷却塔、输电设备的数字模型与安全监测系统对接,实时显示设备温度、振动数据,异常情况可在模型中高亮预警,安全巡检周期从 1 周缩短至 1 天。

化工工厂:对反应釜、输送管道进行定期扫描,对比模型监测腐蚀、变形情况,提前安排维修,避免了 2 次管道泄漏事故,减少停产损失超 500 万元。

总结:三维激光扫描建模是工厂数字化的 “基础设施”

它并非孤立的技术,而是通过 “高精度数据采集→全要素数字建模→与业务系统融合”,为工厂数字化提供 “从物理空间到数字空间的桥梁”。无论是新建工厂的规划、既有工厂的资产盘活,还是产线优化、安全管理,其核心价值都在于用 “数字孪生” 替代 “人工经验”,用 “精准数据” 替代 “模糊判断” ,最终实现工厂从 “传统运营” 到 “智能精益运营” 的转型。