三维激光扫描建模在工厂运营维护

发布时间:2025-09-30 14:05:07/ 访问次数:0

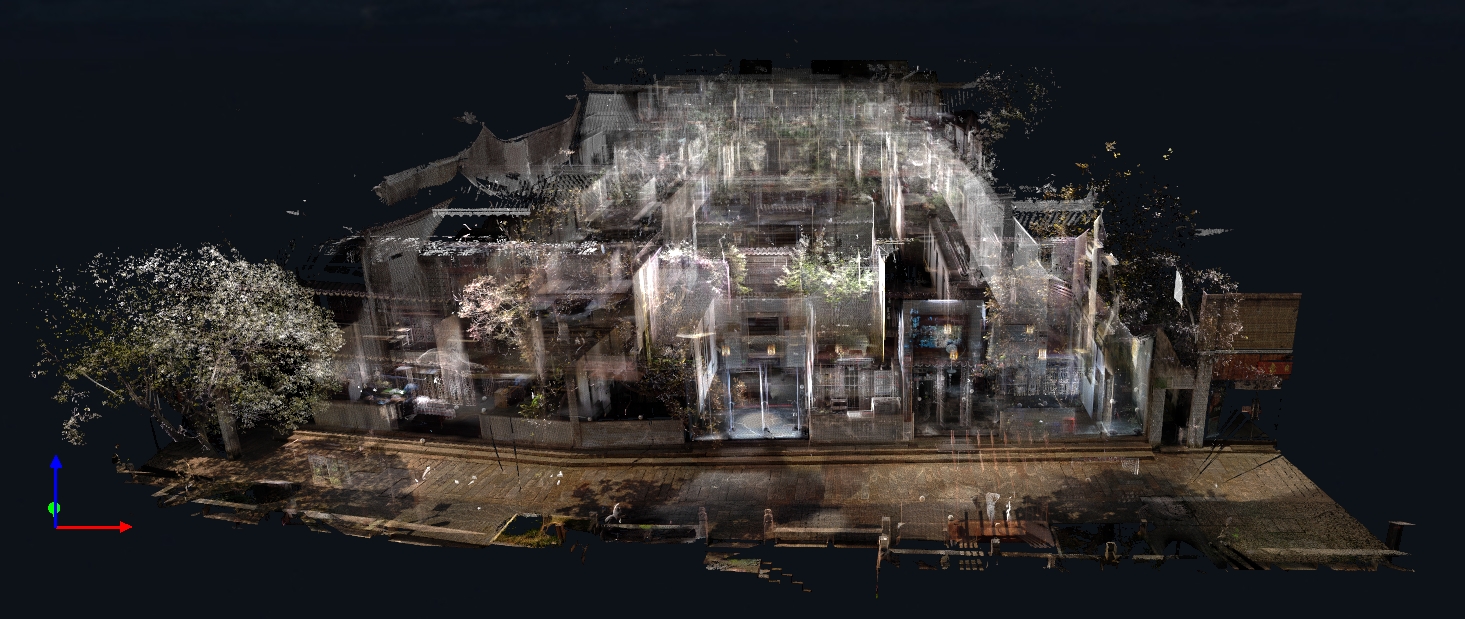

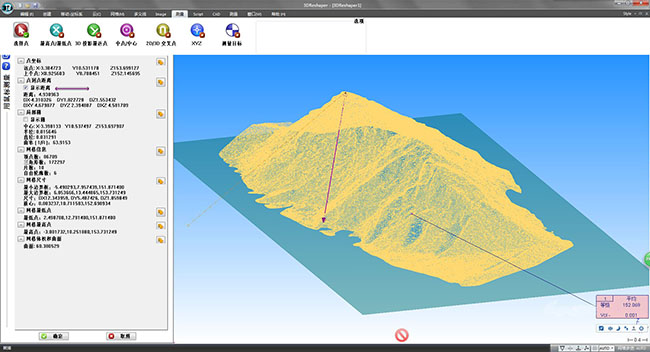

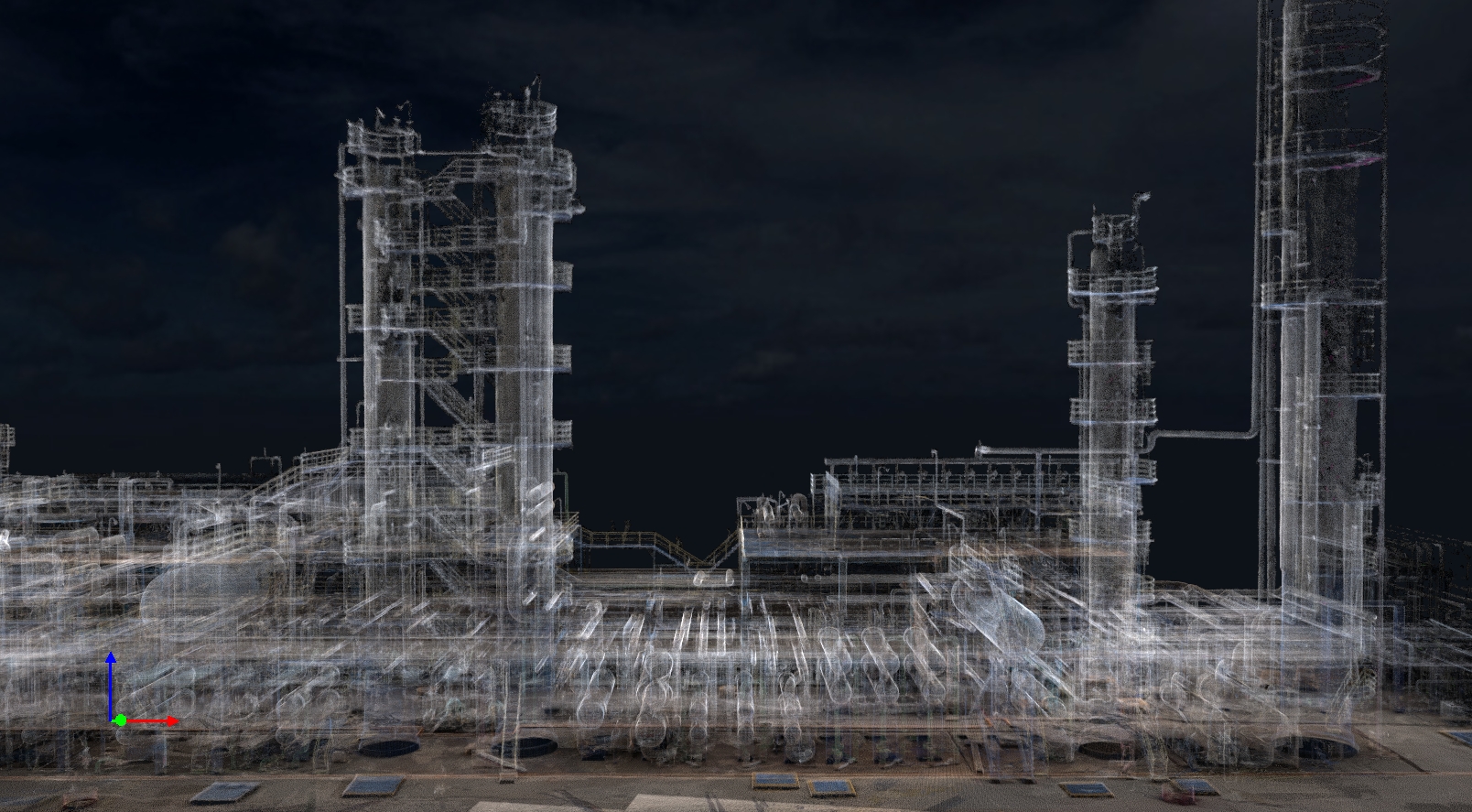

三维激光扫描建模在工厂运营维护阶段,核心价值是通过 “物理场景→高精度数字模型” 的映射,解决传统维护中 “信息不对称、排查效率低、风险难预判” 的痛点,覆盖设备管理、故障诊断、安全防控、改造适配等关键场景,具体应用如下:

一、关键设备全生命周期监测:从 “被动维修” 到 “预测性维护”

工厂核心设备(如汽轮机、反应釜、机床、焊接机器人)的磨损、变形是引发故障的主要原因,传统维护依赖 “定期停机检查” 或 “故障后维修”,存在效率低、损失大的问题。三维激光扫描建模通过周期性数据对比,实现 “可视化、量化的预测性维护”,具体应用包括:

高精度磨损 / 变形监测:对设备关键部件(如汽轮机叶片、反应釜内壁、机床主轴)进行定期扫描(如每季度 1 次),生成不同时间节点的三维模型,通过专业软件对比模型差异,量化磨损量(如叶片厚度减少 0.2mm)、变形量(如主轴轴心偏移 0.1mm),提前预警故障风险(如某电厂通过此方式,在叶片磨损超标前安排更换,避免停机事故)。

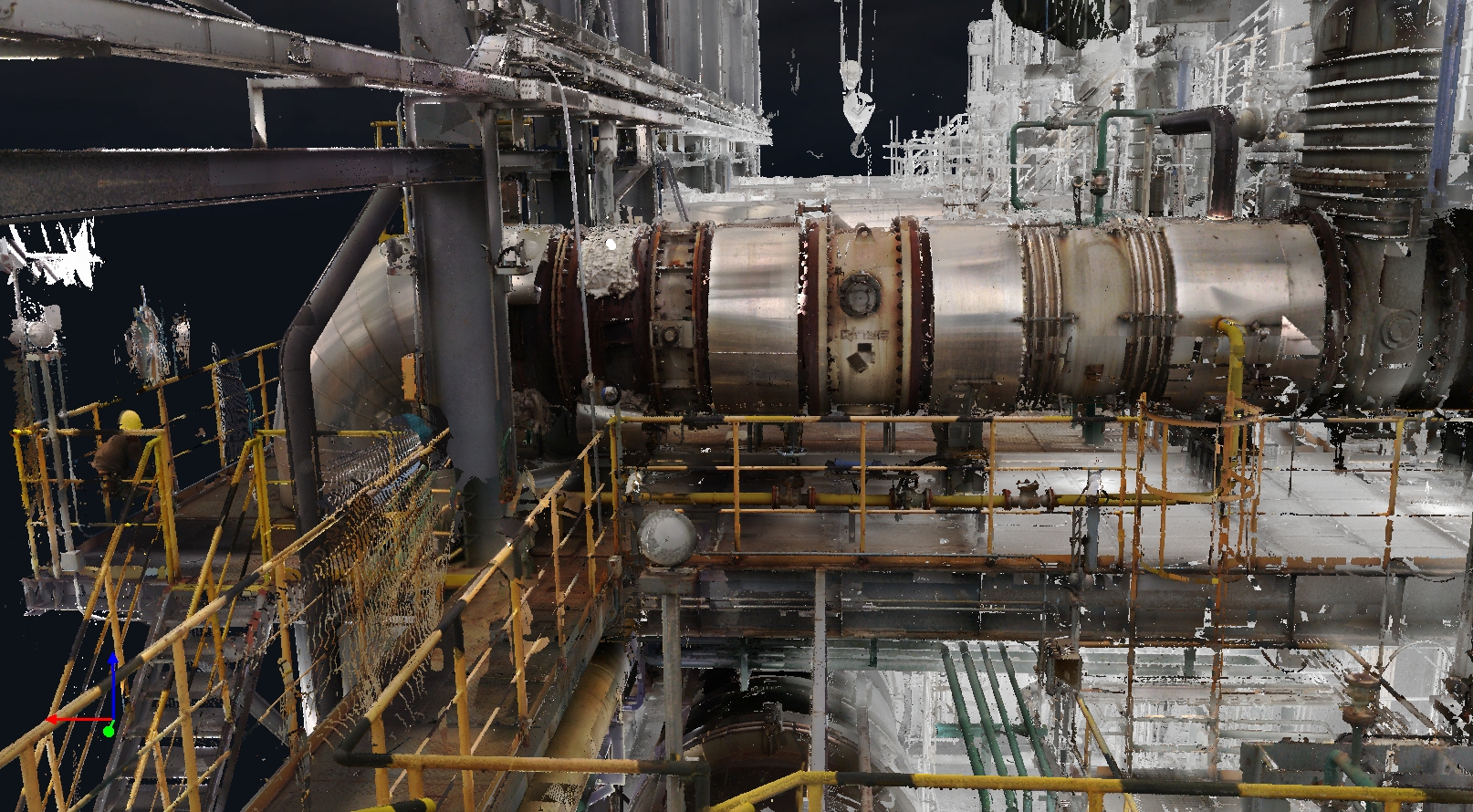

隐蔽部件状态可视化:针对设备内部难以直接观察的部件(如电机绕组、管道焊缝、阀门阀芯),采用小型化扫描仪(如手持激光扫描仪)深入内部扫描,生成三维模型后标注腐蚀、裂纹等缺陷位置,无需拆解设备即可掌握内部状态(例如化工工厂反应釜内部焊缝扫描,避免拆解导致的生产中断)。

维护数据与模型绑定:将设备维护记录(如更换零件型号、润滑油加注时间、检修人员)、运行数据(如温度、振动频率)与三维模型关联,点击模型中的某一部件(如机床齿轮),即可直接调取历史维护信息,避免人工查询纸质档案的繁琐,维护效率提升 60% 以上。

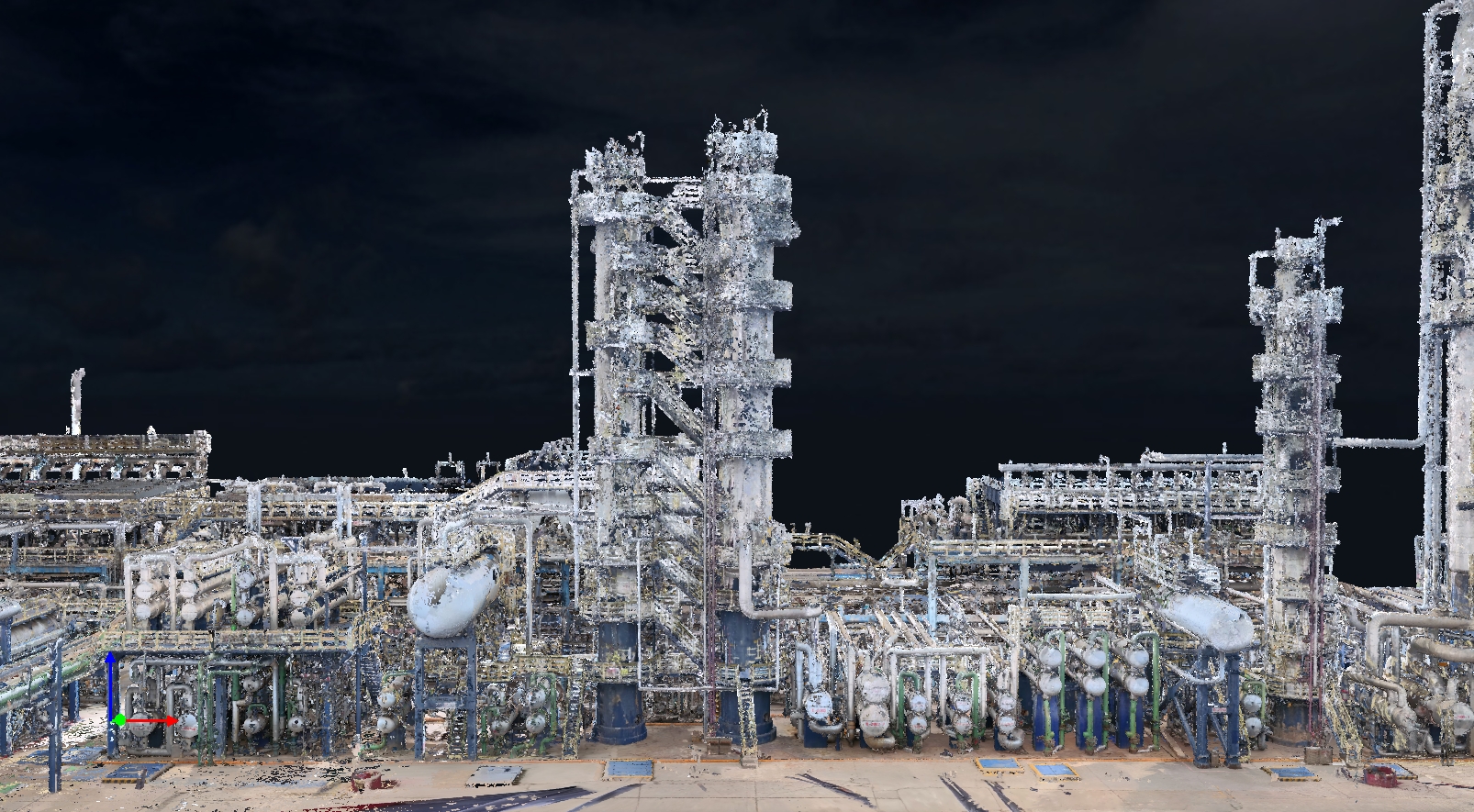

二、管线与管网系统管理:解决 “隐蔽工程” 维护难题

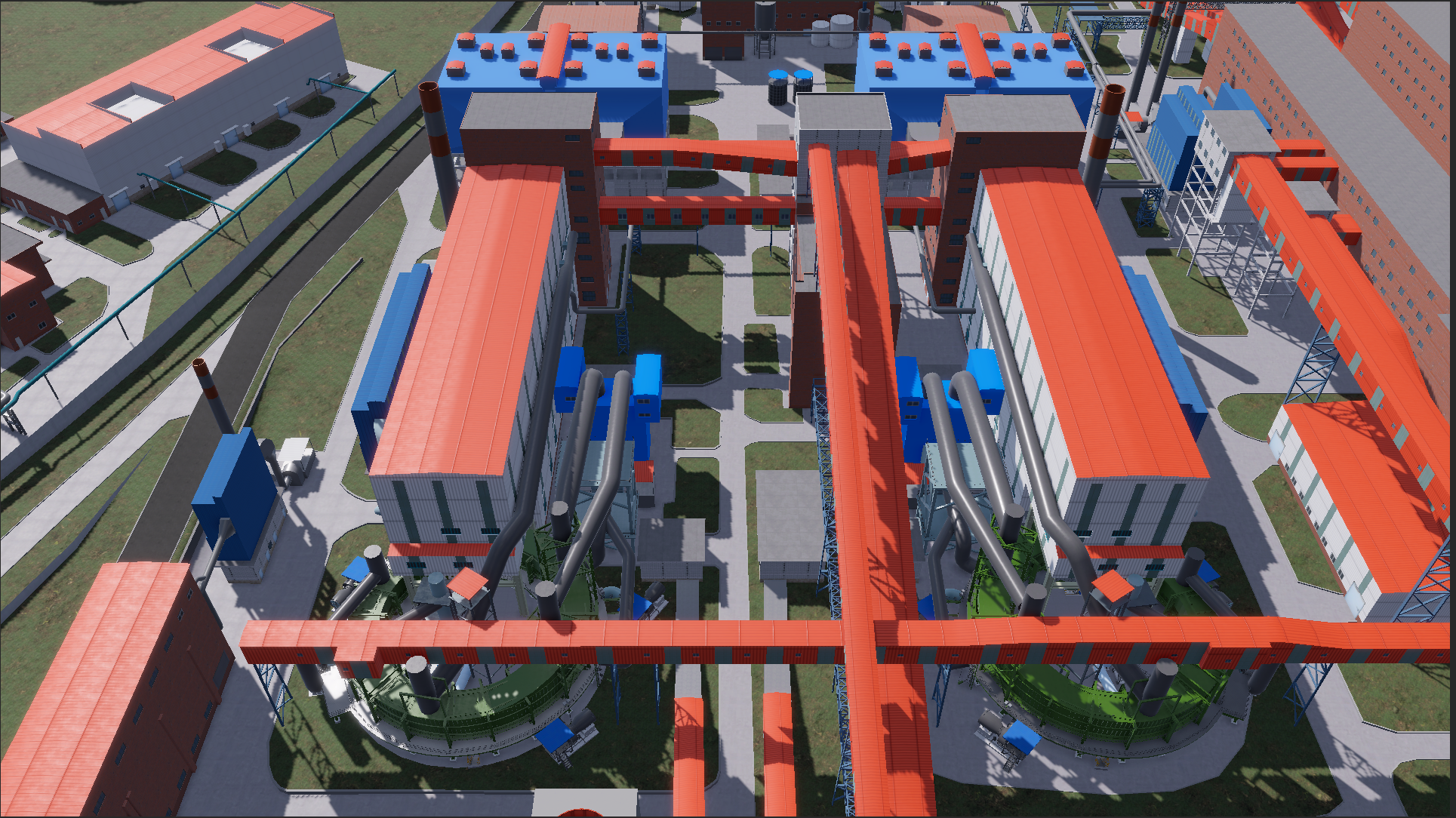

工厂管线系统(如蒸汽管、水管、电缆桥架、化工物料管)多为 “隐蔽或复杂布局”,传统维护依赖图纸排查,易因图纸过时、管线交错导致定位错误(尤其老工厂管线改造后未更新图纸)。三维激光扫描建模通过全要素建模 + 动态更新,实现管线维护的精准化:

管线全信息建模:对全厂管线进行扫描,采集管线直径、材质、走向、阀门位置、接口规格等信息,生成带属性的三维模型(如标注某段蒸汽管压力等级为 1.6MPa、介质温度 200℃),解决 “图纸与实际不符” 的问题(某半导体工厂通过扫描,发现 3 处图纸未标注的隐藏电缆桥架,避免改造时误碰)。

泄漏点快速定位:当管线出现泄漏(如水管漏水、蒸汽泄漏),结合现场检测数据(如压力传感器、红外热成像)与三维模型,在模型中缩小泄漏范围(如某段 20 米长的管道),再通过局部扫描对比正常管线模型,精准定位泄漏点(如焊缝开裂处),减少排查时间(传统人工排查需逐段检测,效率提升 50%)。

管线改造适配性验证:当新增或更换管线时,无需现场测量既有管线尺寸,直接在三维模型中模拟新管线的走向、接口位置,验证是否与既有管线、设备、建筑结构冲突(如某化工工厂新增物料管,通过模型预演发现与蒸汽管间距不足,提前调整路由,避免返工)。

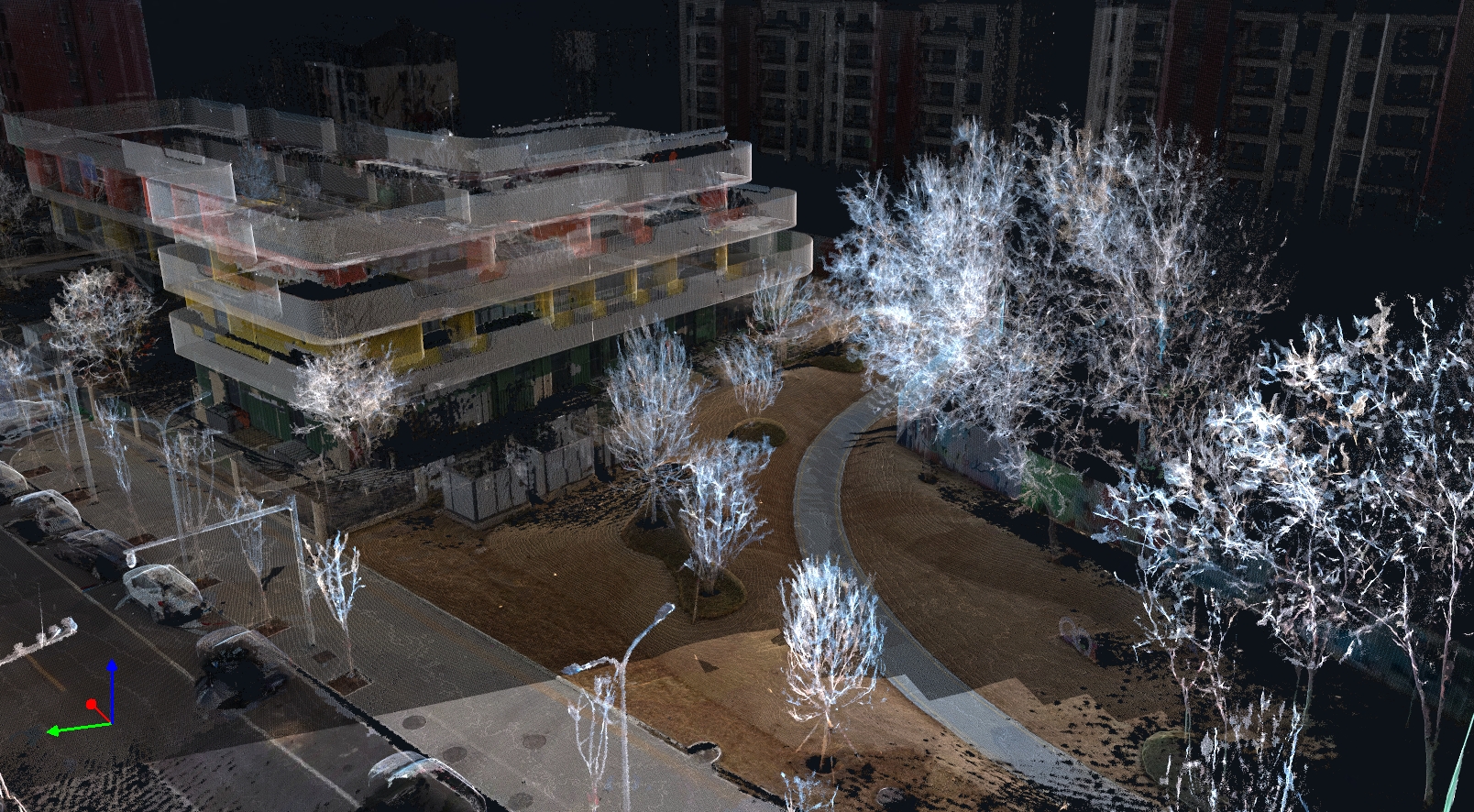

三、车间空间与设备布局管理:优化维护作业效率

工厂车间(尤其重型工业车间如汽车、机械制造)设备密集、空间有限,维护时易出现 “作业空间不足”“物流通道堵塞” 等问题。三维激光扫描建模通过空间可视化规划,提升维护作业的安全性与效率:

维护作业空间预规划:在三维模型中模拟维护场景(如大型机床更换主轴),标注所需作业空间(如需要 3 米 ×2 米的操作区域、吊机吊装路径),提前清理区域内的障碍物(如临时堆放的物料),避免现场临时调整导致的延误(某汽车工厂通过此方式,将机床大修时间从 2 天缩短至 1.5 天)。

物流与维护通道优化:结合车间 AGV 机器人、叉车的运行数据,在模型中分析维护时的物流路径是否受阻(如维护设备占用通道导致物料运输绕行),调整通道宽度或临时通道位置,确保生产与维护并行(如某电子厂在模型中规划 “维护专用临时通道”,避免影响 AGV 运输)。

设备移动与安装适配:当需要移动设备(如将机床从 A 区移至 B 区),在模型中测量目标区域的空间尺寸(如高度、宽度、地面承重点位),验证设备尺寸是否适配、吊装路径是否可行,避免现场移动时发现空间不足(传统方式需现场测量,易因误差导致设备无法就位)。

四、安全风险防控与应急响应:提升维护安全性

工厂维护作业(如高空作业、受限空间作业、危险区域维护)存在较高安全风险,传统安全管理依赖 “作业规程培训”,缺乏可视化预警。三维激光扫描建模通过风险场景可视化,降低维护安全隐患:

安全隐患标注与排查:在三维模型中标注维护作业的风险点(如高空平台护栏高度不足、受限空间(如储罐)的通风口位置、高压设备的安全距离),维护人员作业前可通过模型熟悉风险点,提前做好防护(如佩戴安全带、携带通风设备);定期在模型中更新隐患整改情况(如护栏加高后标注 “已整改”),形成闭环管理。

应急响应模拟与指导:针对突发情况(如设备起火、管线泄漏导致有毒气体扩散),在三维模型中模拟应急场景,规划救援路线(如避开泄漏区域的安全通道)、救援设备摆放位置(如灭火器、呼吸机存放点),并生成 “三维应急指南”—— 维护人员可通过手机或 AR 眼镜查看模型叠加的现场场景,快速定位救援设备与逃生路线(某化工工厂通过此方式,将应急响应时间缩短 30%)。

危险区域远程监测:对有毒、高压、高温的危险区域(如核电站反应堆厂房、化工反应釜区),无需人工进入,通过 “机器人搭载扫描仪” 定期扫描,生成模型后分析设备状态(如反应堆外壳温度分布、反应釜是否变形),降低维护人员暴露风险。

五、数字化维护档案与知识传承:避免 “经验流失”

工厂老员工的维护经验多为 “隐性知识”(如某台设备的故障特征、调试技巧),传统方式难以传承;维护档案多为纸质或分散的电子文档,查询不便。三维激光扫描建模通过“模型 + 经验”绑定,实现维护知识的数字化传承:

维护案例与模型关联:将典型故障的处理过程(如某机床 “异响故障” 的排查步骤、解决方案)录制为视频或文字,与三维模型中的对应设备绑定,新员工学习时,可点击模型查看 “故障位置 + 处理视频”,快速掌握维护技巧(某机械工厂通过此方式,新员工独立维护设备的周期从 3 个月缩短至 1 个月)。

动态更新的维护档案库:当设备维护、改造后,通过局部补扫更新三维模型,并同步更新维护档案(如更换新零件后,在模型中标注零件型号、更换时间),确保档案与设备实际状态一致,避免后续维护时因档案过时导致误操作(传统档案更新需人工录入,易遗漏或出错)。

总结:运营维护阶段的核心价值 ——“降本、提效、控风险”

三维激光扫描建模在工厂运营维护中,并非单纯的 “技术工具”,而是通过 “高精度数字模型” 打通 “维护需求→数据支撑→高效执行” 的链路:既解决了传统维护中 “图纸不准、排查低效、风险难控” 的痛点,又通过 “预测性维护” 减少设备故障损失,通过 “数字化档案” 降低知识传承成本,最终帮助工厂实现从 “被动维护” 到 “精益化、智能化维护” 的转型。