工业三维激光扫描数字化逆向建模

发布时间:2025-09-29 17:23:28/ 访问次数:0

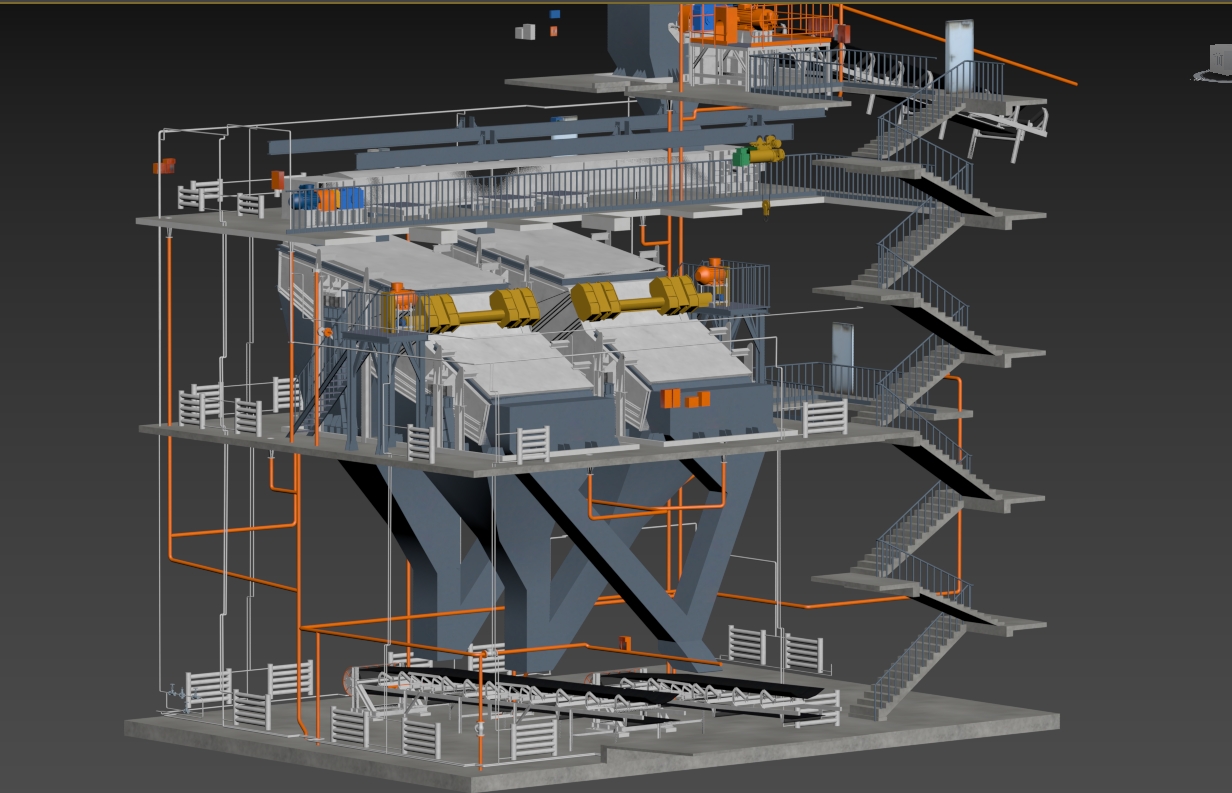

工业三维激光扫描数字化逆向建模,是通过三维激光扫描技术获取工业产品、设备或部件的物理形态数据,再经数据处理与建模软件重构其数字模型的技术流程。该技术打破了传统正向设计 “从图纸到实物” 的单一路径,实现 “从实物到数字模型” 的逆向转化,成为工业领域产品迭代、设备维修、备件复刻及创新设计的关键支撑,广泛应用于汽车制造、航空航天、重型机械、模具生产等高精度需求场景。

其核心流程可分为四个关键环节,各环节环环相扣,共同保障模型精度与实用性:

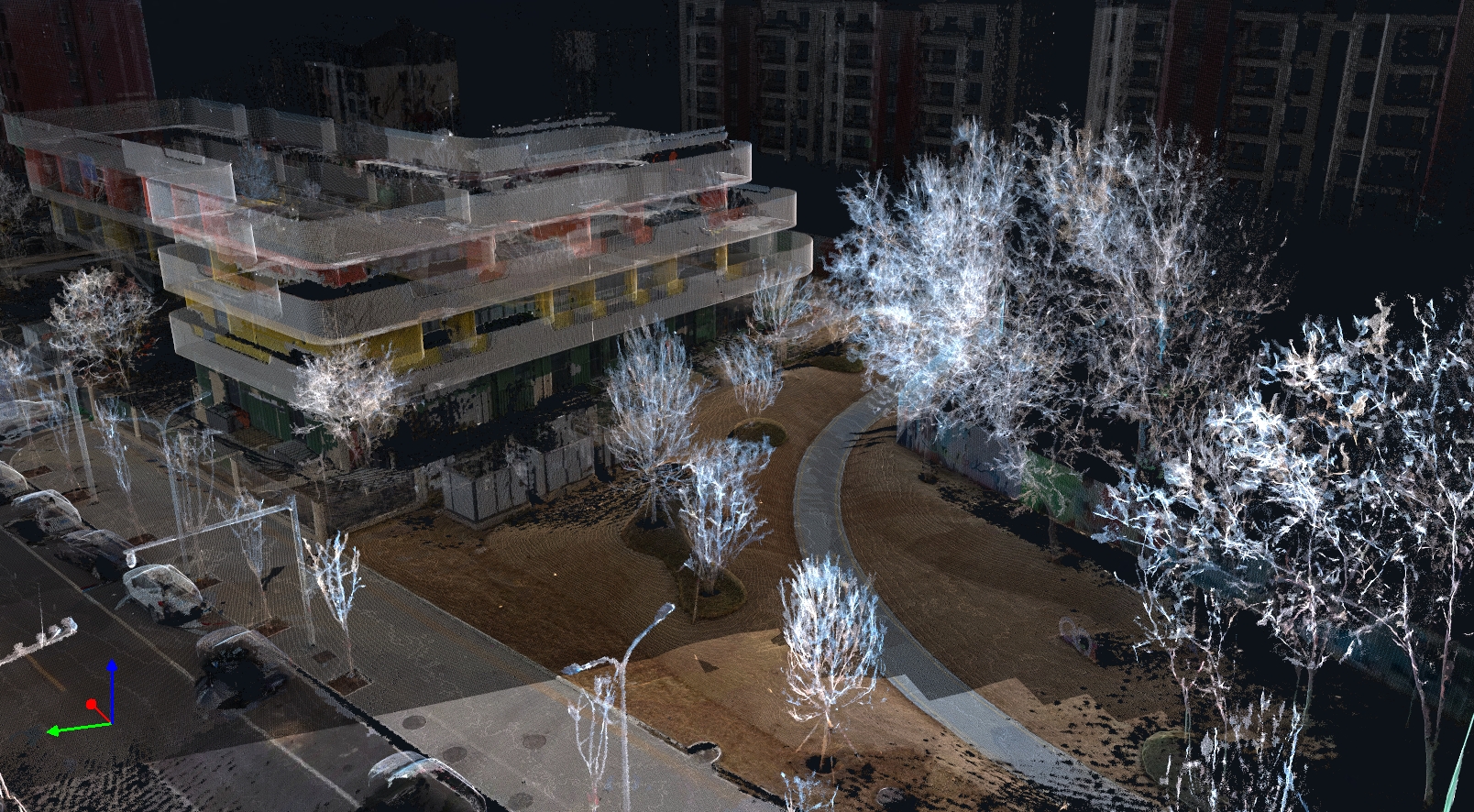

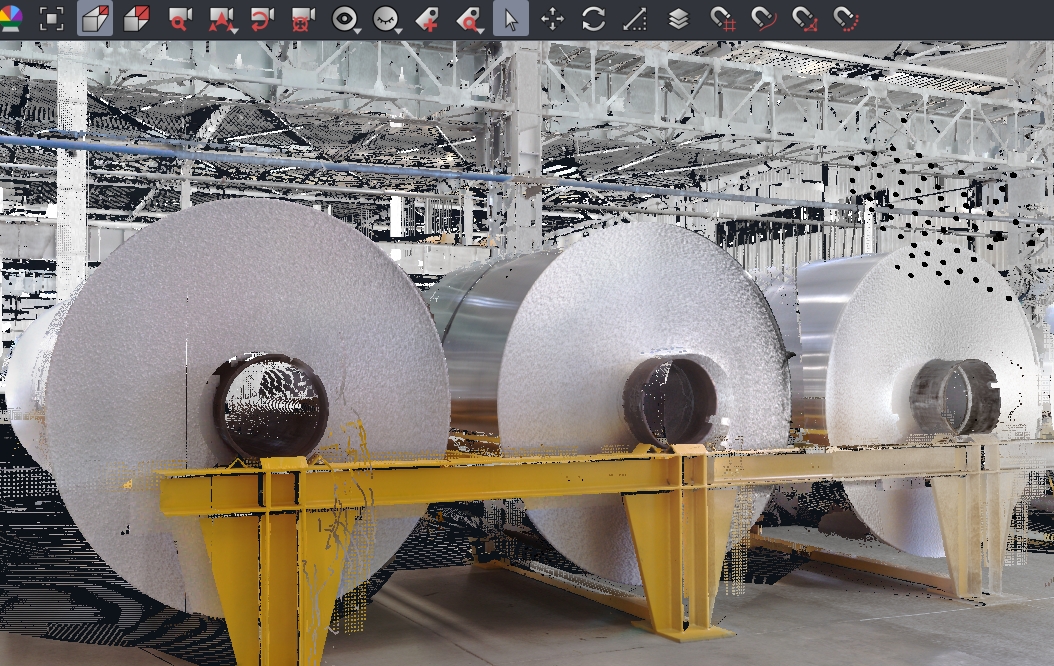

高精度数据采集:采用工业级三维激光扫描仪(如脉冲式、相位式扫描仪),对目标物体进行全表面扫描。设备通过发射激光束捕获物体表面百万级至亿级的点云数据,可精准记录物体的尺寸参数、曲面形态、孔洞位置、焊缝细节等特征,点云精度最高可达 0.01mm,且支持非接触式扫描 —— 即使面对高温、高压或易损的工业部件(如发动机涡轮叶片、精密模具),也能在不损伤实物的前提下完成数据采集,解决传统接触式测量(如三坐标测量机)对复杂曲面覆盖不全、效率低的痛点。

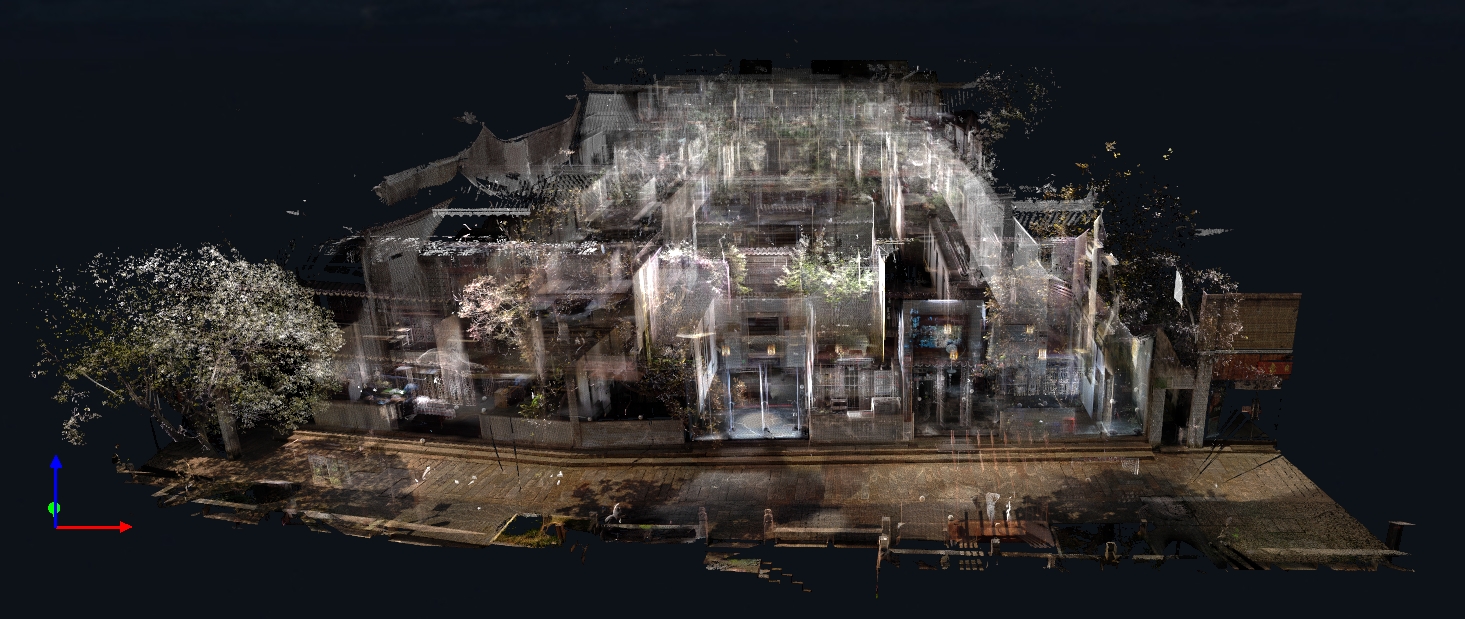

点云数据预处理:原始点云数据常包含环境噪声(如扫描环境中的灰尘、背景物体干扰)与冗余信息,需通过专业软件进行处理。该环节包括 “去噪”(剔除无效点云)、“配准”(将多视角扫描的点云拼接为完整模型)、“简化”(在保留关键细节的前提下减少数据量,提升后续建模效率),最终生成干净、完整的 “点云模型”,为后续建模奠定基础。

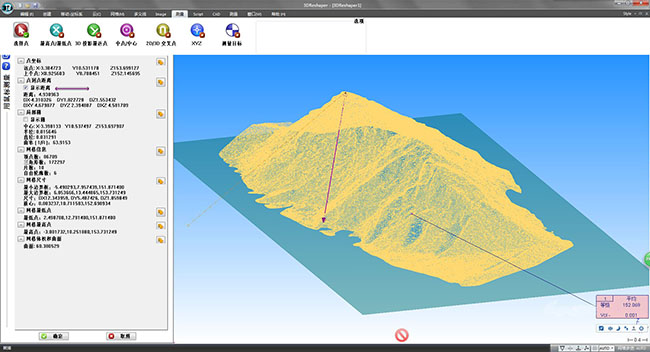

光德三维模型重构:基于预处理后的点云数据,通过 “曲面拟合”“特征提取” 等算法,将离散的点云转化为结构化的三维模型。根据工业需求不同,模型可分为 “面片模型”(适用于外观展示、碰撞检测,如设备外壳逆向)与 “参数化模型”(可编辑的实体模型,包含尺寸约束、特征关联,如模具、零部件逆向)。例如,对老旧机床的齿轮部件逆向时,可通过提取齿形参数、模数、中心距等关键特征,生成与实物完全匹配的参数化模型,便于后续修改或生产。

模型验证与优化:重构完成后,需通过 “模型比对”(将逆向模型与实物扫描数据或设计标准对比)、“精度检测”(使用检测软件测量模型关键尺寸误差)确保模型准确性。若存在偏差,可反向调整建模参数或补充扫描数据,最终生成误差在工业公差范围内(如 ±0.1mm)的可用模型,满足生产、维修或设计需求。

在工业场景中,该技术的价值体现在多个核心维度:

老旧设备备件复刻:针对无图纸存档的老旧设备,通过逆向建模可精准还原损坏部件的数字模型,直接用于备件 3D 打印或传统加工,避免因备件停产导致设备报废,延长设备生命周期。

产品迭代与创新:在汽车、家电等行业,可对竞品或原型产品逆向建模,分析其结构设计、曲面优化思路,在此基础上进行改进创新(如优化汽车车身风阻系数、提升家电部件装配精度),缩短新产品研发周期 30%-50%。

故障溯源与修复:对受损的工业部件(如航空发动机叶片、压力容器焊缝)逆向建模,对比完好模型可精准定位磨损、变形位置及程度,为制定针对性修复方案提供数据支撑,避免盲目拆解导致的二次损伤。

相较于传统逆向手段(如手工测绘、石膏建模),工业三维激光扫描数字化逆向建模不仅实现了 “毫米级” 精度的跨越,更将逆向周期从数周缩短至数天,同时支持复杂曲面、内部结构(需配合断面扫描)的完整还原,成为工业数字化转型中 “连接物理资产与数字世界” 的核心技术桥梁。