厂房大型三维激光扫描测量流程是一个系统化、多环节的过程,旨在通过高精度激光点云数据构建厂房的三维模型,为后续的规划、设计、施工、运维等提供可靠依据。以下是详细的测量流程及关键步骤说明:

一、前期准备阶段

需求分析与目标明确

确定测量目的:明确测量是为了厂房改造、竣工验收、安全监测还是其他用途,以决定扫描精度、范围和数据处理要求。

制定技术方案:根据厂房规模、环境条件和设备类型,选择合适的扫描仪型号。

现场勘查与规划

踏勘厂房环境:记录厂房结构特点(如钢梁、柱子、管道分布)、设备布局(如机床、起重机位置)和潜在障碍物(如密集货架、临时堆放物)。

规划扫描路径:根据厂房布局和扫描仪性能,设计最优扫描路线,确保站间重叠率≥70%,避免数据缺失。重叠率不足可能导致拼接误差,影响模型精度。

布设控制点:在厂房关键位置(如角落、结构节点、设备基础)设置靶标,作为多站拼接的基准。控制点需稳固且易于识别,避免被遮挡或移动。

设备与软件准备

设备检查与校准:检查扫描仪、电池、存储设备等是否完好,进行仪器校准(如水平校准、角度校准),确保测量精度。

软件配置:安装数据处理软件和拼接算法工具,预设扫描参数(如分辨率、扫描速度、增益)。

二、现场扫描阶段

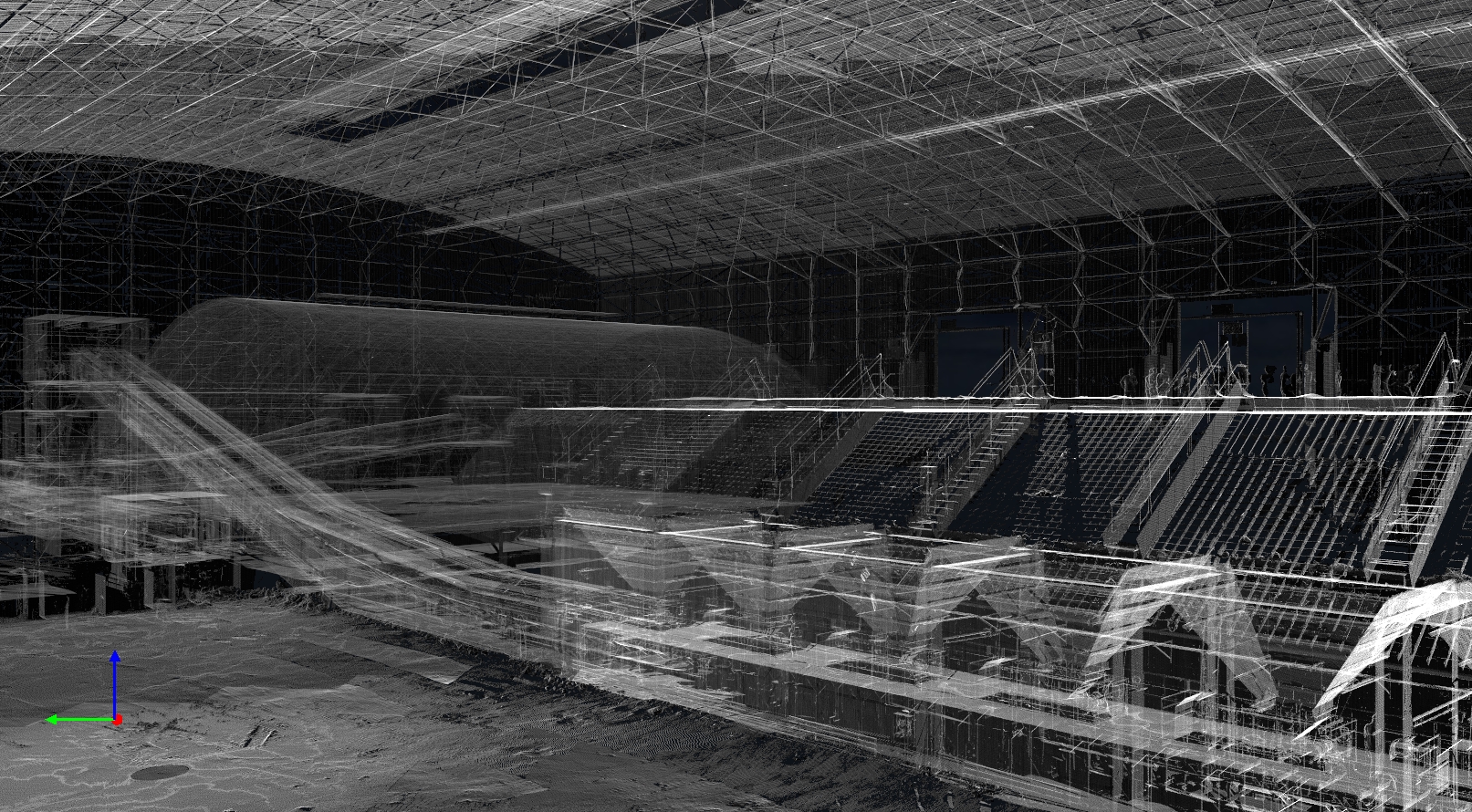

分区域扫描实施

按规划路径扫描:从厂房一端开始,依次扫描结构、设备、管道等区域。每站扫描时,保持仪器稳定,避免振动或碰撞。

调整扫描参数:根据目标特性(如高反射金属表面需降低增益,低反射混凝土表面需提高增益)动态调整参数,优化数据质量。

记录环境信息:同步记录扫描时的温度、湿度、光照条件,为后续数据处理提供参考。

补测与验证

遮挡区域处理:对深凹槽、密集设备等遮挡区域进行补测,或结合摄影测量补充纹理细节。例如,使用无人机搭载倾斜摄影相机拍摄屋顶或高处结构。

数据质量检查:每站扫描完成后,初步检查点云密度和完整性,确保无大面积缺失或噪声。

安全与效率管理

安全措施:在高危区域(如高温管道、高压电柜)设置警示标志,操作人员穿戴防护装备(如安全帽、反光背心)。

效率优化:采用多任务并行模式,如一组人员扫描,另一组人员处理数据,缩短项目周期。

三、数据处理阶段

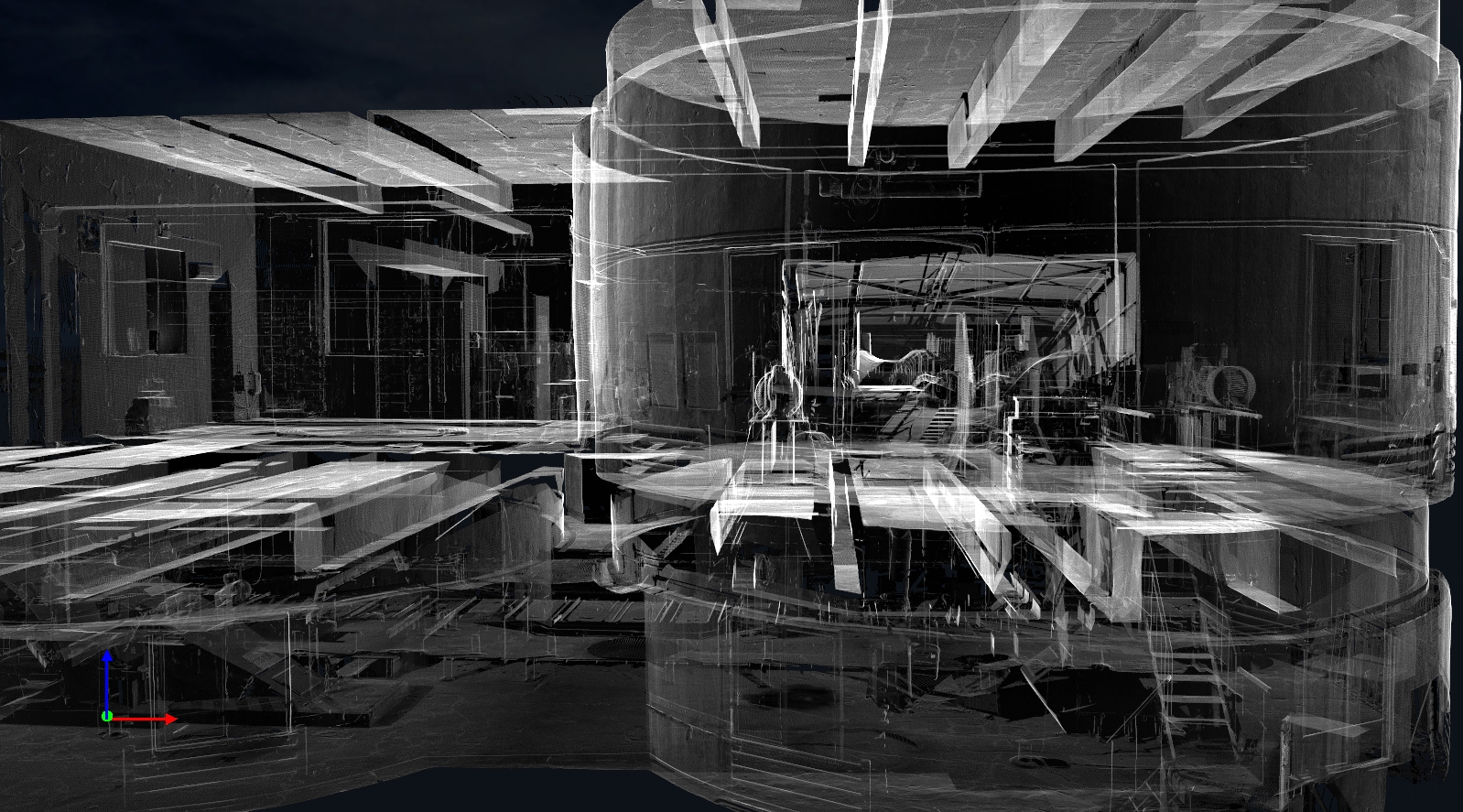

点云预处理

去噪与滤波:使用算法(如统计滤波、半径滤波)去除水滴、昆虫、振动等动态目标产生的噪声点,保留有效结构信息。

坐标转换:将多站点云数据统一到同一坐标系(如厂房局部坐标系或全球坐标系),确保数据一致性。

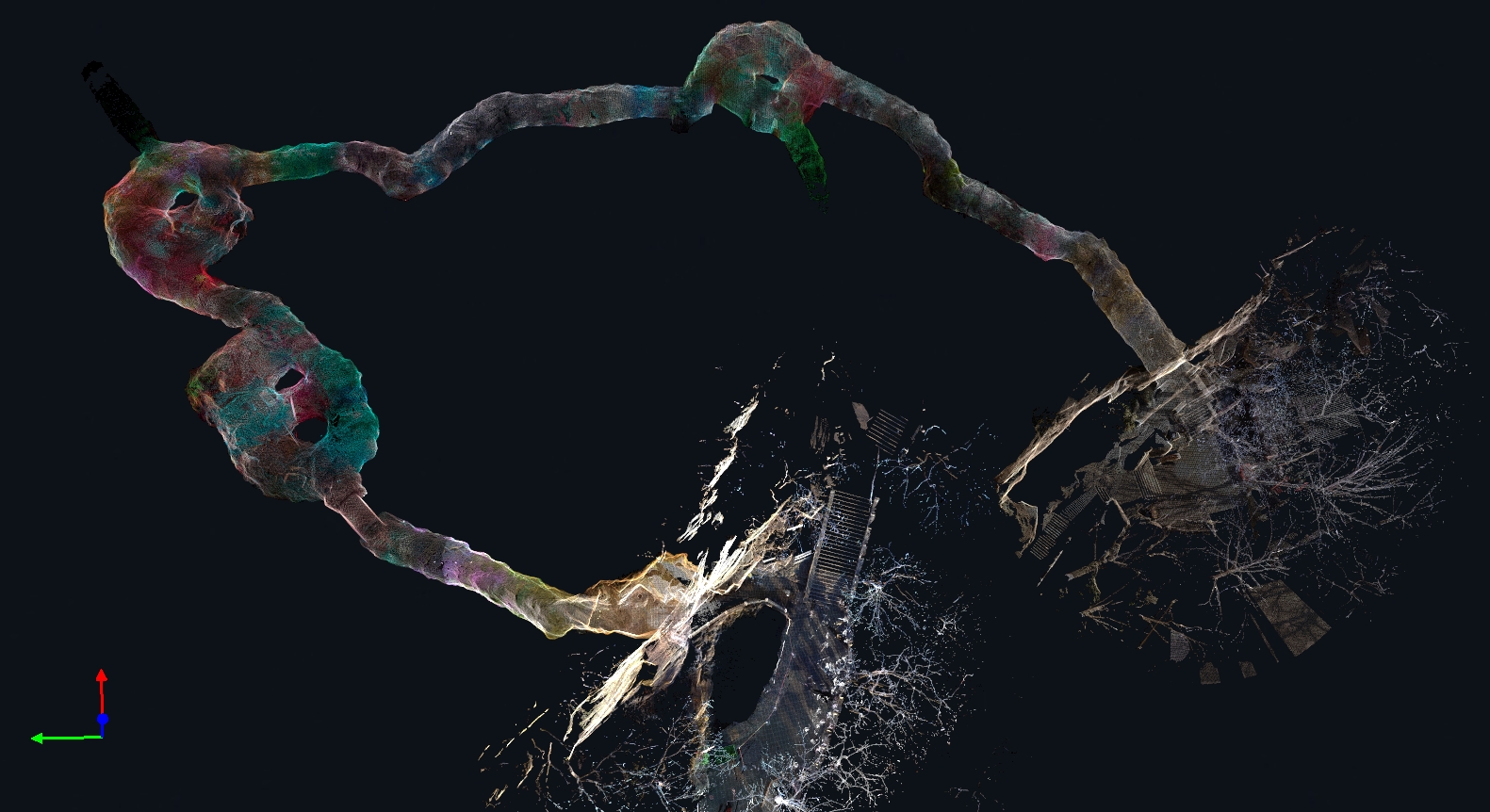

多站拼接与配准

基于靶标的拼接:利用控制点(反射片或球形靶)的已知坐标,通过软件自动匹配相邻站点的点云,实现高精度拼接。

无靶标拼接:在无控制点或控制点不足时,采用特征匹配算法(如ICP算法)基于结构特征(如墙面、钢梁)进行拼接,但精度可能略低。

模型生成与优化

三角网格建模:将点云数据转换为三角网格模型,通过网格简化算法(如边折叠、顶点聚类)减少数据量,同时保持模型精度。

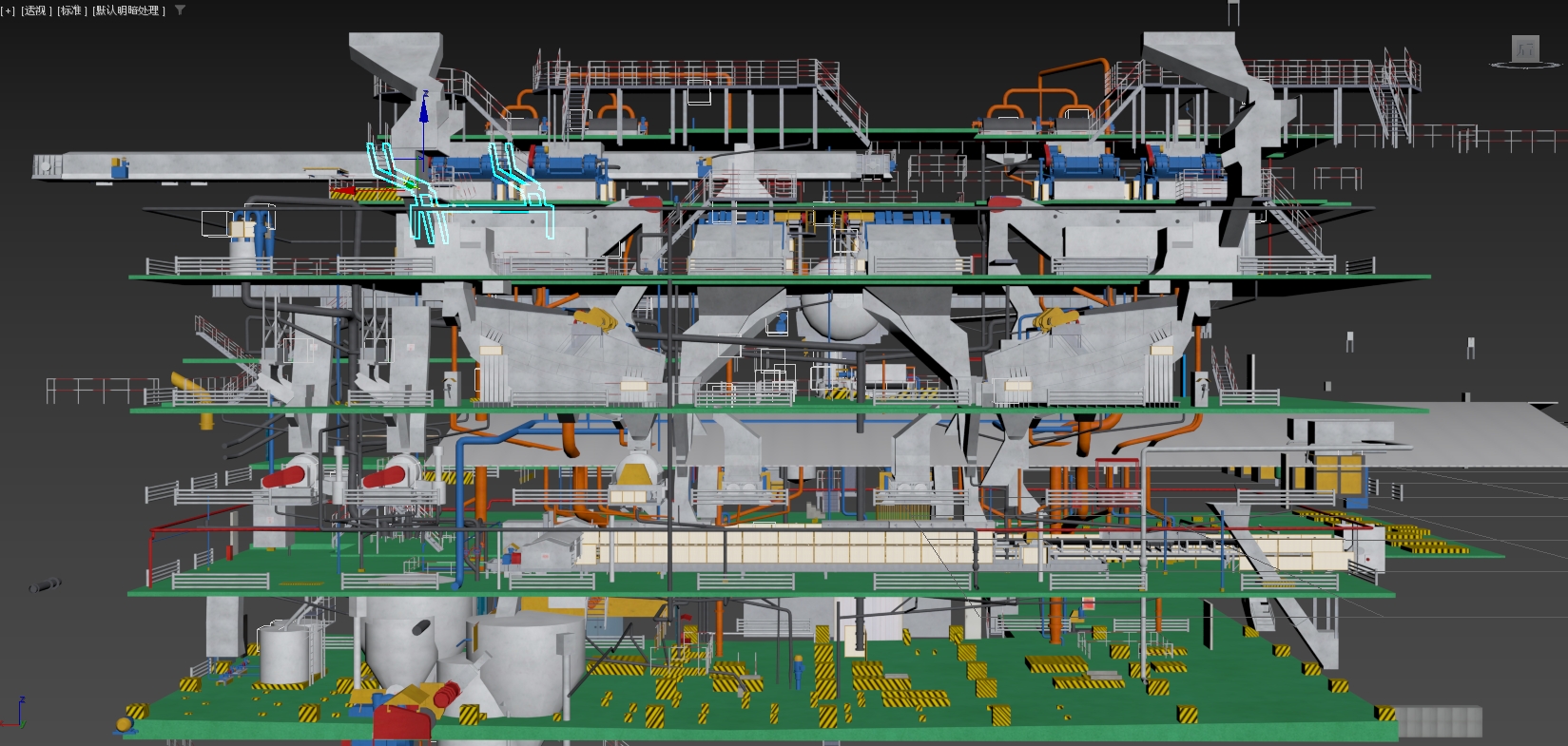

BIM模型构建:将点云导入BIM软件,提取结构、设备等元素,赋予属性信息(如材质、尺寸、安装日期),生成数字化交付模型。

特征提取与标注:自动识别门窗、管道、设备等,标注位置和属性,生成数字化清单(如设备台账、管线分布图)。

四、质量检查与成果交付

精度验证

对比检查:将扫描模型与设计图纸或传统测量数据对比,计算偏差值(如钢梁跨度误差、设备安装高度误差),确保符合规范要求(如工业级精度±1-2mm)。

可视化分析:通过三维模型直观展示偏差区域,标记问题点位,生成检测报告。

成果整理与交付

数据格式转换:根据客户需求,将模型导出为通用格式(如OBJ、FBX、DWG),支持在Web端或移动端查看。

报告编制:整理扫描过程记录、数据处理日志、精度验证报告等,形成完整的技术文档。

客户培训:对管理人员进行平台操作培训,确保能独立使用模型进行查询、分析、模拟等操作。

五、后期维护与更新

定期复测

建立复测机制:对厂房进行定期扫描(如每年一次),更新模型数据,反映结构变化(如设备搬迁、管道改造)。

轻量化更新:开发工具仅修改变更部分,减少数据处理量,提高更新效率。

数据备份与安全

多介质存储:将原始点云数据和模型备份至云端、硬盘和磁带,防止数据丢失。

权限管理:设置数据访问权限,确保敏感信息(如设备参数、安全布局)不被未授权人员获取。