大型厂房钢结构三维激光扫描是一项基于高精度空间测量技术的先进解决方案,能够快速、全面地获取钢结构的三维数据,为工程检测、变形监测、质量验收及数字化管理提供可靠依据。以下从技术原理、应用场景、实施流程及优势等方面展开分析:

一、技术原理

三维激光扫描技术通过发射激光脉冲并接收反射信号,利用激光测距原理获取物体表面的三维坐标信息,生成高密度点云数据。其核心优势包括:

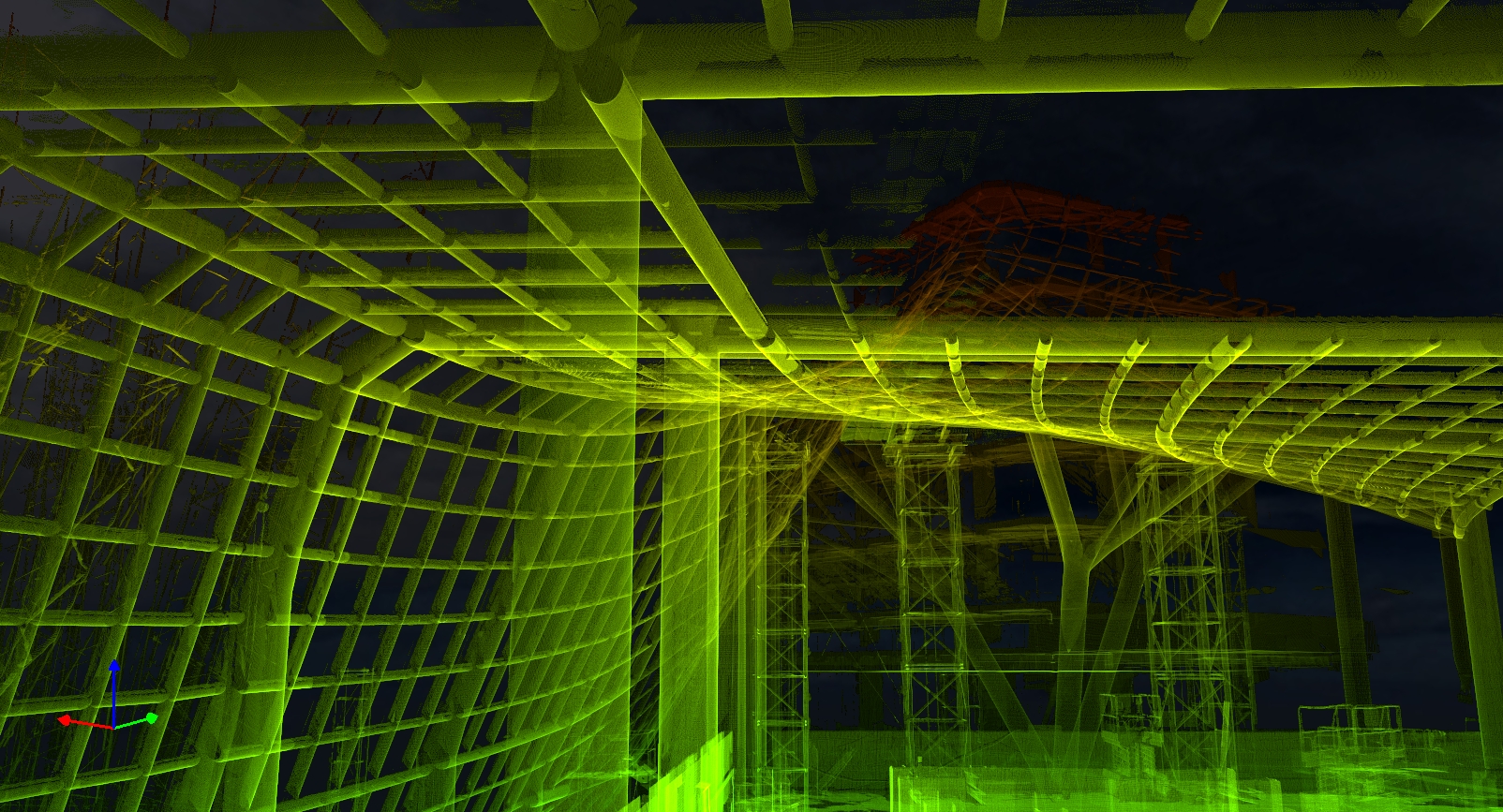

非接触式测量:避免传统测量方式对结构的干扰,尤其适用于高空或复杂钢结构。

高精度数据采集:毫米级精度可满足钢结构安装偏差检测、变形监测等需求。

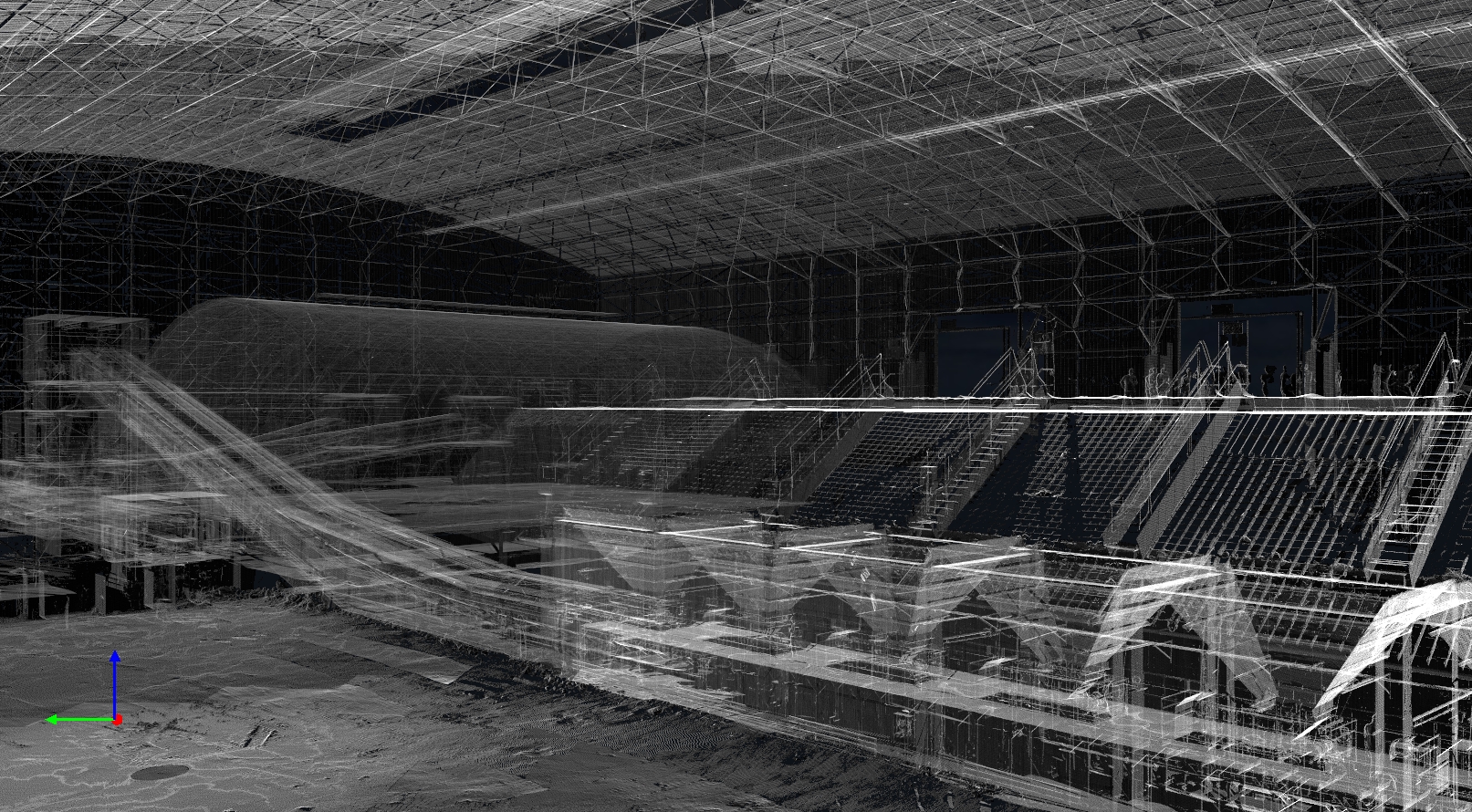

全场景覆盖:单次扫描可覆盖数千平方米区域,快速获取厂房整体及局部细节的三维模型。

二、典型应用场景

竣工验收与质量检测

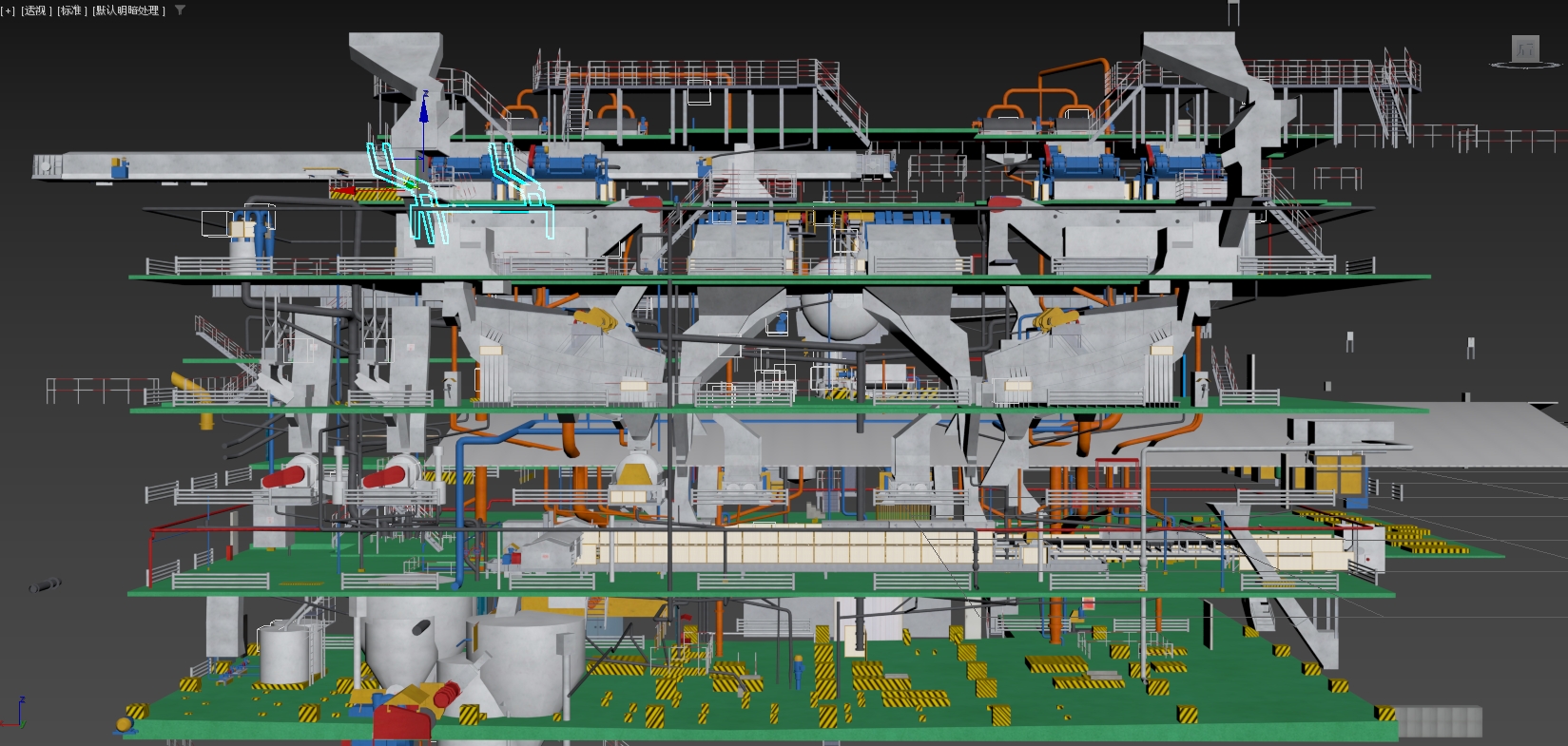

钢结构安装偏差检测:将实测点云数据与设计BIM模型对比,分析构件位置、尺寸偏差,确保施工质量符合规范。

焊缝与连接节点检测:通过高精度点云识别焊缝缺陷、螺栓松动等问题,提前发现安全隐患。

长期变形监测

定期扫描厂房结构,对比不同时期的点云数据,分析沉降、倾斜或局部变形趋势,为维护决策提供依据。

三维数字化存档

建立厂房的数字孪生模型,为后续维护、改造提供基础数据,支持全生命周期管理。

空间优化与设备布局

通过三维模型模拟新增设备或管线的安装路径,避免空间冲突。

灾后结构评估

在火灾、地震等灾害后快速扫描厂房,评估结构损伤程度,指导修复方案制定。

三、实施流程

现场勘查

确定扫描范围、障碍物分布及安全注意事项,评估厂房规模(如跨度、高度)以选择合适精度的扫描仪(如FARO Focus、Leica P50等)。

控制网布设

设置标靶或GPS基准点,用于点云数据拼接与坐标转换,确保多站扫描数据的空间一致性。

多站扫描

从不同角度对厂房进行扫描,确保数据完整覆盖。

在关键位置(如柱脚、梁节点)设置标记点,提高拼接精度。

避免强光、粉尘等干扰,确保扫描质量。

点云数据处理

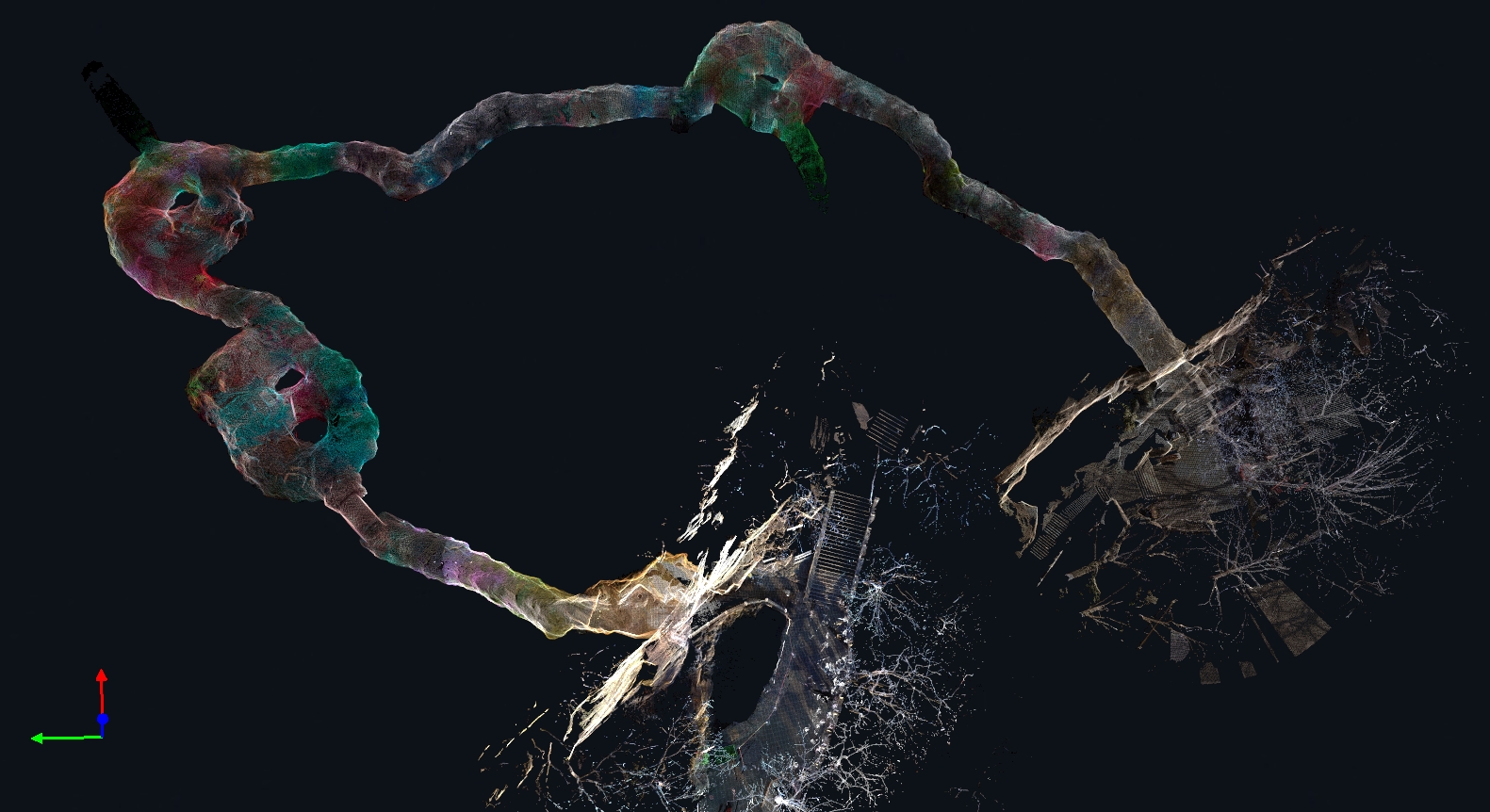

拼接与去噪:通过标靶或特征点匹配将多站数据拼接为完整模型,剔除噪声点。

模型构建:将点云数据转换为三维网格模型或CAD图纸,提取结构尺寸信息。

偏差分析:与设计模型对比,生成偏差色谱图,定位超差区域。

成果交付与应用

编制报告,包括点云数据、三维模型、偏差分析表及改进建议。

将成果导入BIM平台或管理系统,支持后续运维。

四、技术优势

高效性:单次扫描可快速获取大面积数据,显著缩短测量周期。

可视化:三维模型直观展示结构状态,便于非专业人员理解。

可追溯性:数字化存档支持全生命周期管理,降低后期维护成本。

五、案例分析

某汽车制造厂房

通过三维激光扫描检测屋面桁架安装偏差,发现局部节点偏差达12mm,指导施工单位及时调整,避免质量事故。

某电厂钢结构冷却塔

定期扫描监测倾斜变形,发现某柱脚沉降速率超限,提前采取加固措施,避免停机损失。

六、挑战与解决方案

遮挡问题

复杂钢结构可能存在扫描盲区,需结合无人机倾斜摄影或人工补测。

金属表面反光

高反射率表面可能导致点云缺失,需调整扫描参数或使用漫反射涂层。

数据处理能力

大型厂房点云数据量巨大,需配备高性能计算机及专业软件(如CloudCompare、Autodesk ReCap)。

七、未来展望

随着硬件性能提升与算法优化,三维激光扫描技术将在以下方面进一步发展:

智能化:自动识别建筑特征,快速生成高质量三维模型。

自动化:实现扫描、处理、分析全流程自动化,减轻人工负担。

集成化:与BIM、物联网等技术深度融合,推动建筑行业数字化转型。

大型厂房钢结构三维激光扫描技术为工程全生命周期管理提供了可靠的技术支撑,尤其在质量控制、安全监测及数字化改造方面具有显著优势。随着技术的不断进步,其应用将更加广泛,助力建筑行业实现高效、智能、可持续发展。