钢铁厂三维激光扫描建模服务通过高精度数据采集与智能算法处理,为钢铁企业的数字化改造、安全管理和生产优化提供关键支持。以下是该服务的核心内容与应用价值:

一、服务内容与技术流程

高精度数据采集

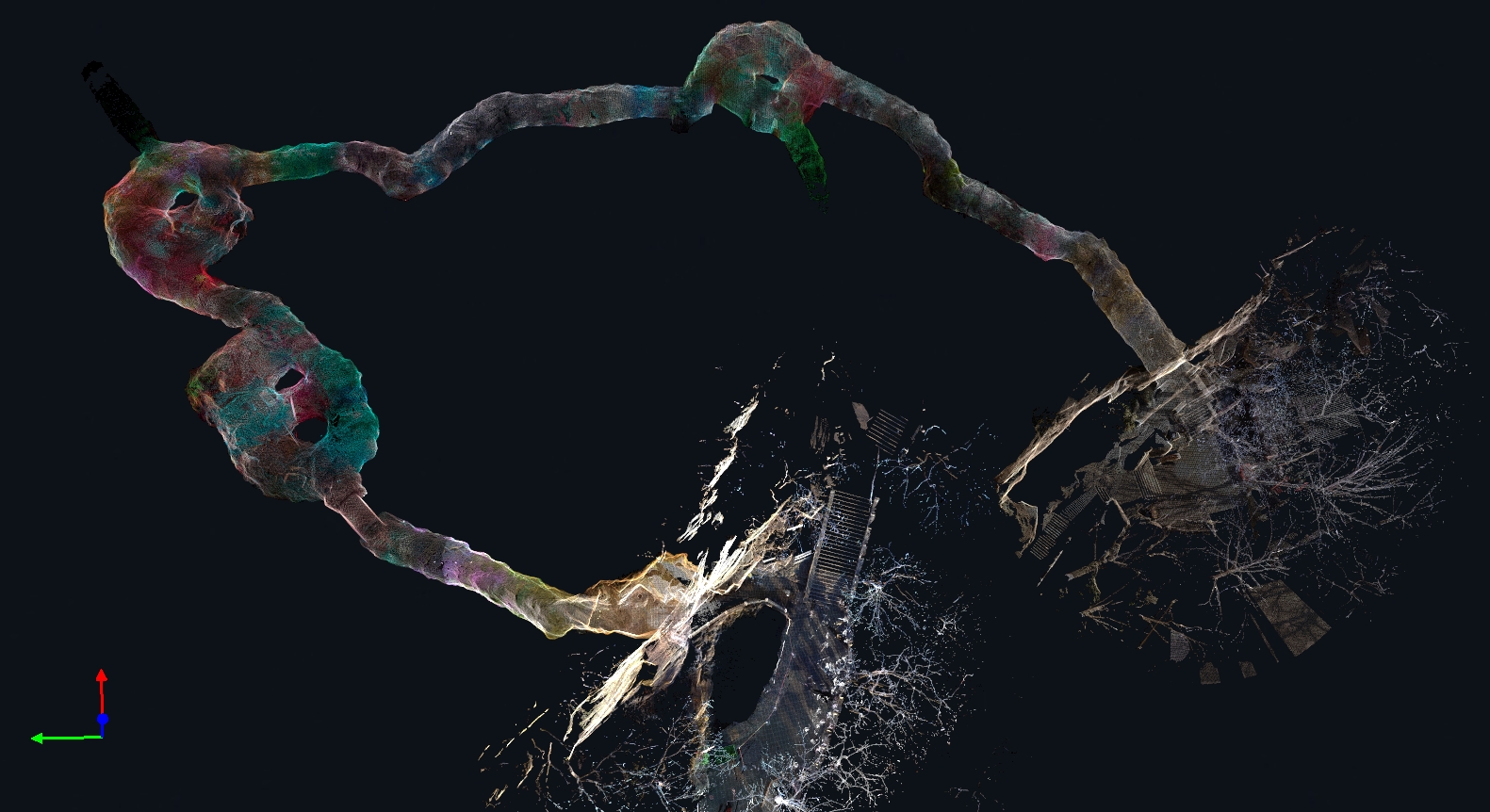

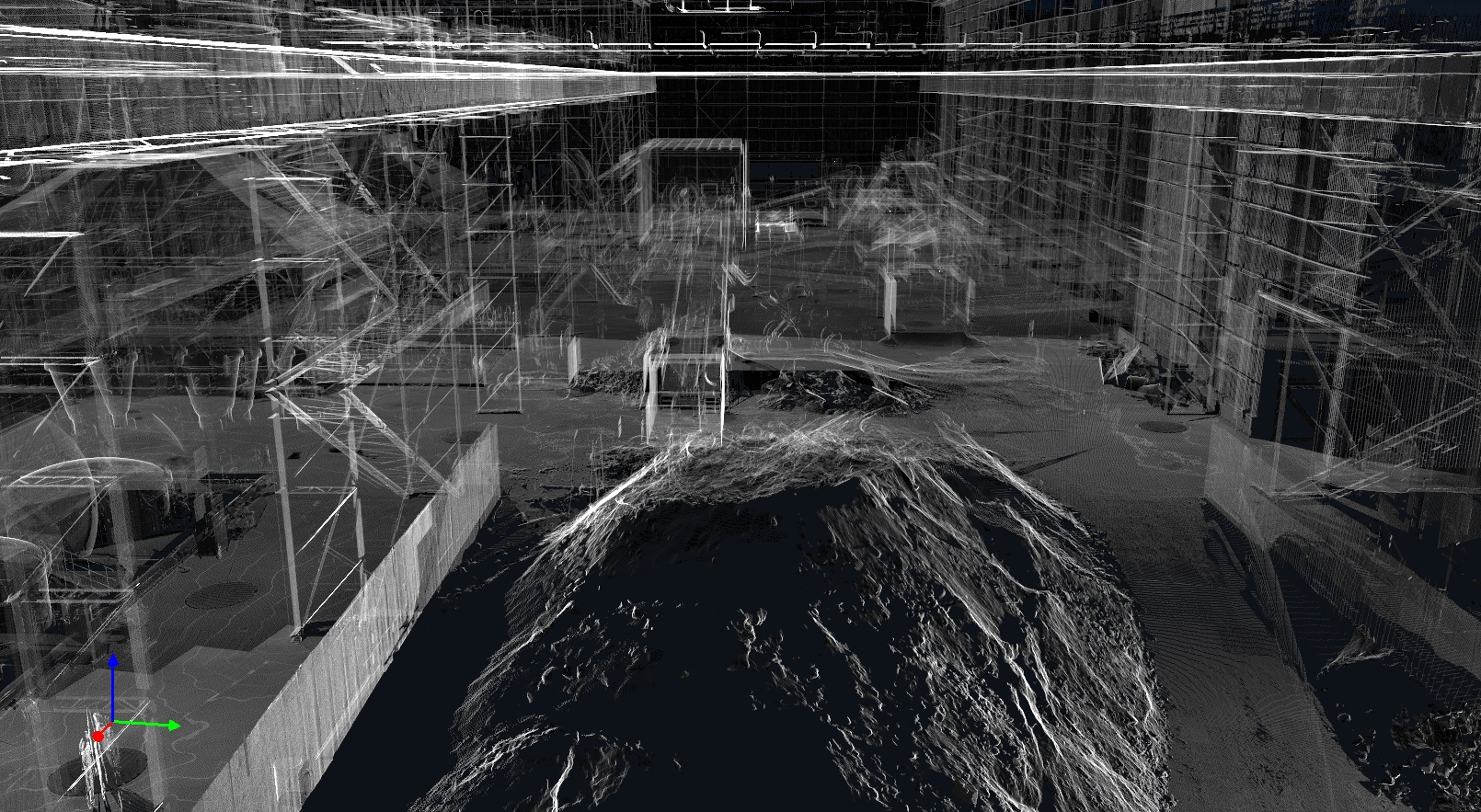

采用激光扫描仪(如FARO、Leica等)对钢铁厂设备、管道、建筑进行多角度扫描,获取毫米级精度的点云数据。

针对高温、粉尘环境,使用抗干扰设备(如多频激光扫描仪)和动态扫描算法,确保数据完整性。

数据处理与建模

通过点云去噪、分割和语义识别技术,分离设备、管道等结构,生成三维网格模型或CAD图纸。

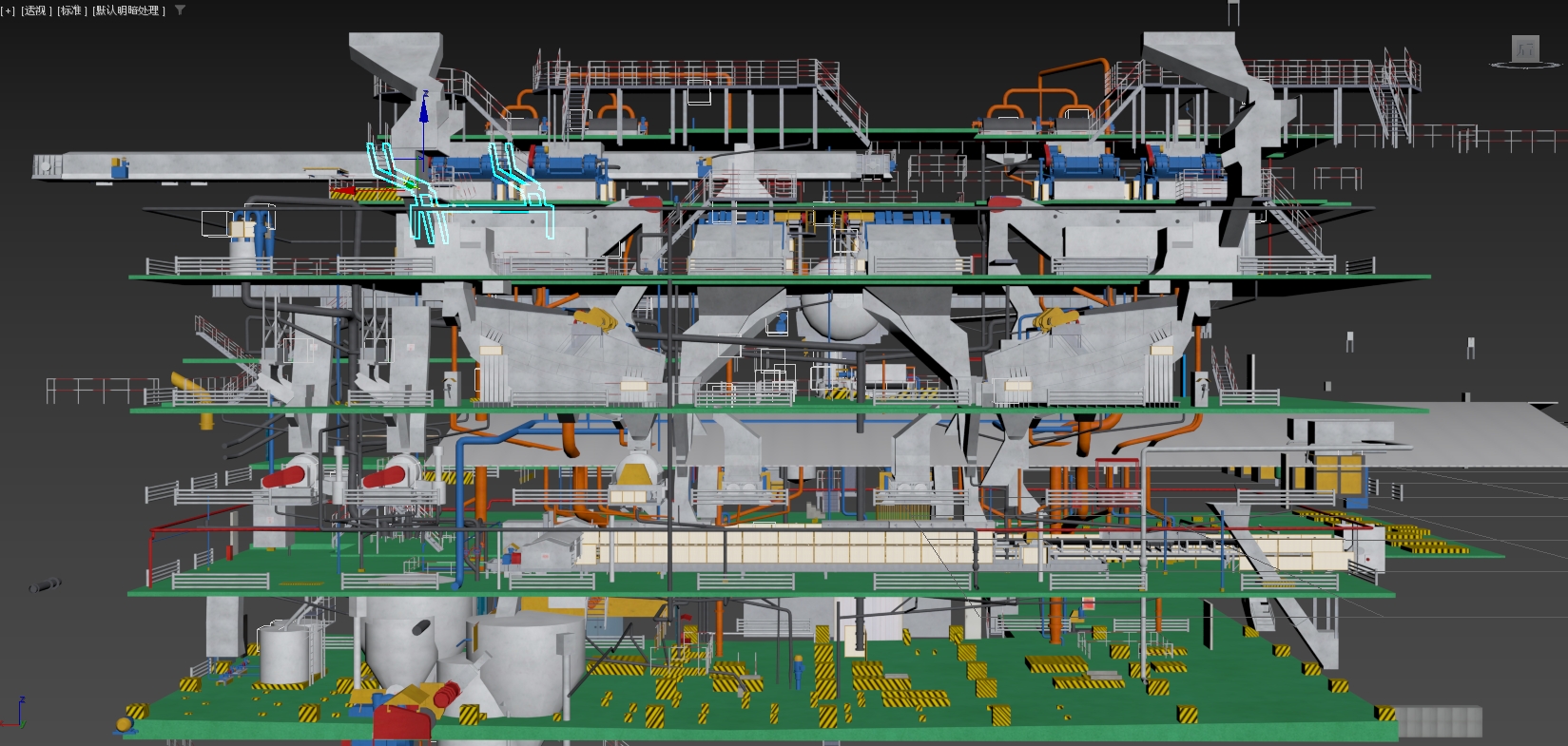

结合BIM模型或热成像数据,生成包含温度分布的数字孪生体,支持热变形监测。

分析与优化

对比历史数据,分析设备形变趋势,预测潜在故障。

模拟新增设备或管线的安装路径,避免空间冲突。

二、核心应用价值

安全管理与风险防控

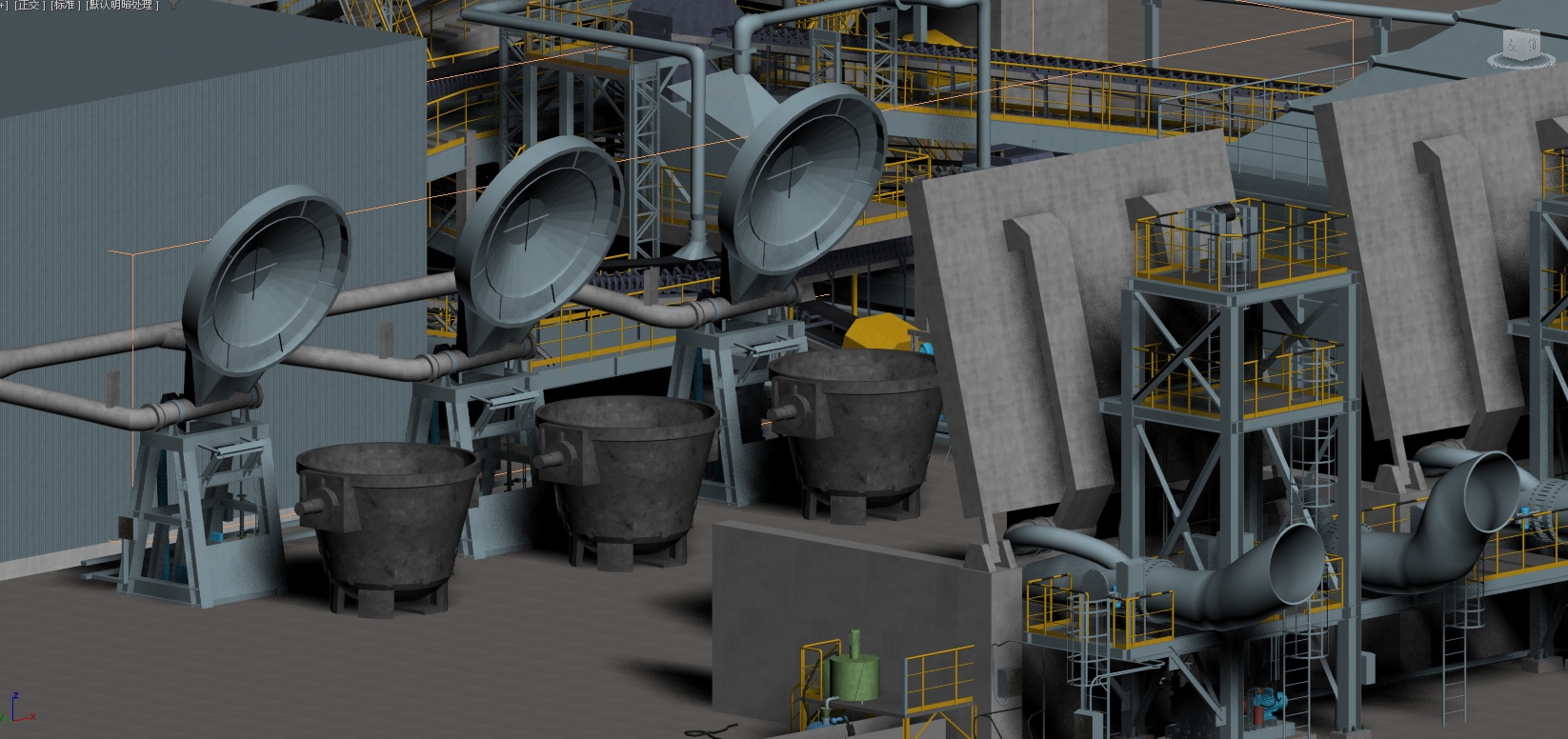

变形监测:定期扫描高炉、转炉等设备,生成热变形趋势图,及时发现炉壳膨胀超限等问题。

碰撞检测:在改造项目中模拟新增结构与现有设施的干涉情况,确保施工安全。

生产优化与效率提升

工艺流程优化:基于三维模型分析管道布局和设备间距,减少物料运输时间。

虚拟装配:在虚拟环境中预拼装复杂钢结构,提高施工效率和准确性。

数字化工厂建设

全生命周期管理:建立设备数字台账,记录尺寸、材质、安装位置等信息,支持快速查询和维护。

多部门协同:将扫描数据上传至云端,实现设计、施工、运维团队的实时协作。

三、典型案例

某钢铁厂高炉变形监测:通过定期扫描发现炉壳局部膨胀超限5mm,及时调整冷却工艺,避免停机损失。

某焦炭料场钢结构变形监测:采用三维激光扫描技术,快速定位变形部位,指导修复方案制定,确保安全生产。

某钢铁厂厂区管网建模:结合无人机和地面扫描仪,生成覆盖全厂区的三维管网模型,发现隐蔽区域腐蚀点12处,提前更换管道,节约维护成本。

四、服务优势

高精度与高效性

单日可完成数万平方米厂区的扫描,数据采集效率远高于传统测量。

毫米级精度满足钢结构施工验收标准(如GB 50205-2020)。

非接触式测量

避免对高温、高压设备造成干扰,尤其适用于高空或复杂结构。

全场景覆盖

单次扫描可覆盖数千平方米区域,快速获取厂房整体及局部细节的三维模型。

智能化分析

基于深度学习的点云处理算法,自动识别设备缺陷和形变趋势。