化工厂三维激光扫描建模是一种利用高精度激光扫描技术,快速获取化工厂全要素三维数据并构建数字化模型的方法。该技术通过非接触式测量、高密度点云采集和智能化处理,为化工厂的规划、设计、运维和安全管理提供全面支持。以下是化工厂三维激光扫描建模的核心优势、技术流程及典型应用场景:

一、核心优势

高精度与高效率

毫米级精度:激光扫描可捕捉设备、管道、阀门的微小变形或安装偏差,满足化工行业对安全间距、密封性的严苛要求。

快速采集:单日可扫描数千平方米区域,相比传统测量方法效率提升80%以上,缩短项目周期。

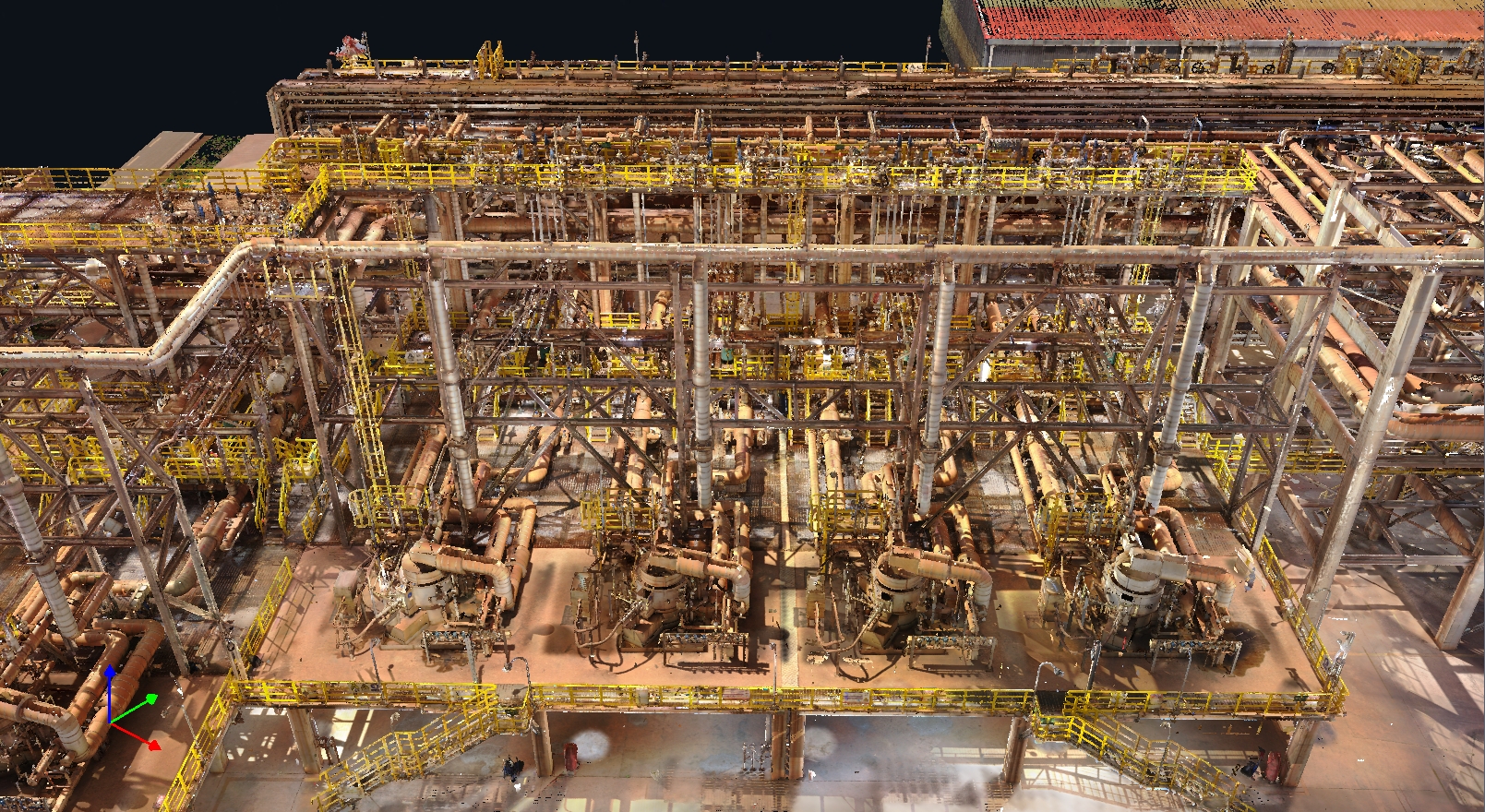

全要素覆盖:一次扫描即可获取设备、管道、钢结构、仪表等所有可见元素的三维数据,避免遗漏。

非接触式测量,保障安全

化工厂内存在高温、高压、易燃易爆等危险区域,激光扫描无需人员进入或接触设备,降低安全风险。

适用于有毒气体环境、高空作业等传统测量难以覆盖的场景。

数据可追溯性与动态更新

扫描数据可长期存档,支持历史数据对比分析(如设备沉降、管道变形趋势)。

结合定期扫描,可实现工厂模型的动态更新,反映设备改造、管线调整等变化。

支持多专业协同与智能化应用

三维模型可集成设备参数、工艺流程、安全规范等多维度信息,为设计、施工、运维提供统一数据平台。

与物联网、AI技术结合,可实现设备状态监测、故障预测、应急演练等智能化应用。

二、技术流程

外业扫描:数据采集

扫描路线规划:根据化工厂布局制定最优路径,确保设备、管道、仪表等全要素覆盖,重点区域(如反应釜、储罐)加密扫描。

多站位架设:在关键位置架设扫描仪,两站间距保证40%以上重叠率,通过特征点匹配或靶标球校准实现点云无缝拼接。

环境数据记录:同步记录现场温度、湿度、光照等参数,为后续数据处理提供校准依据。

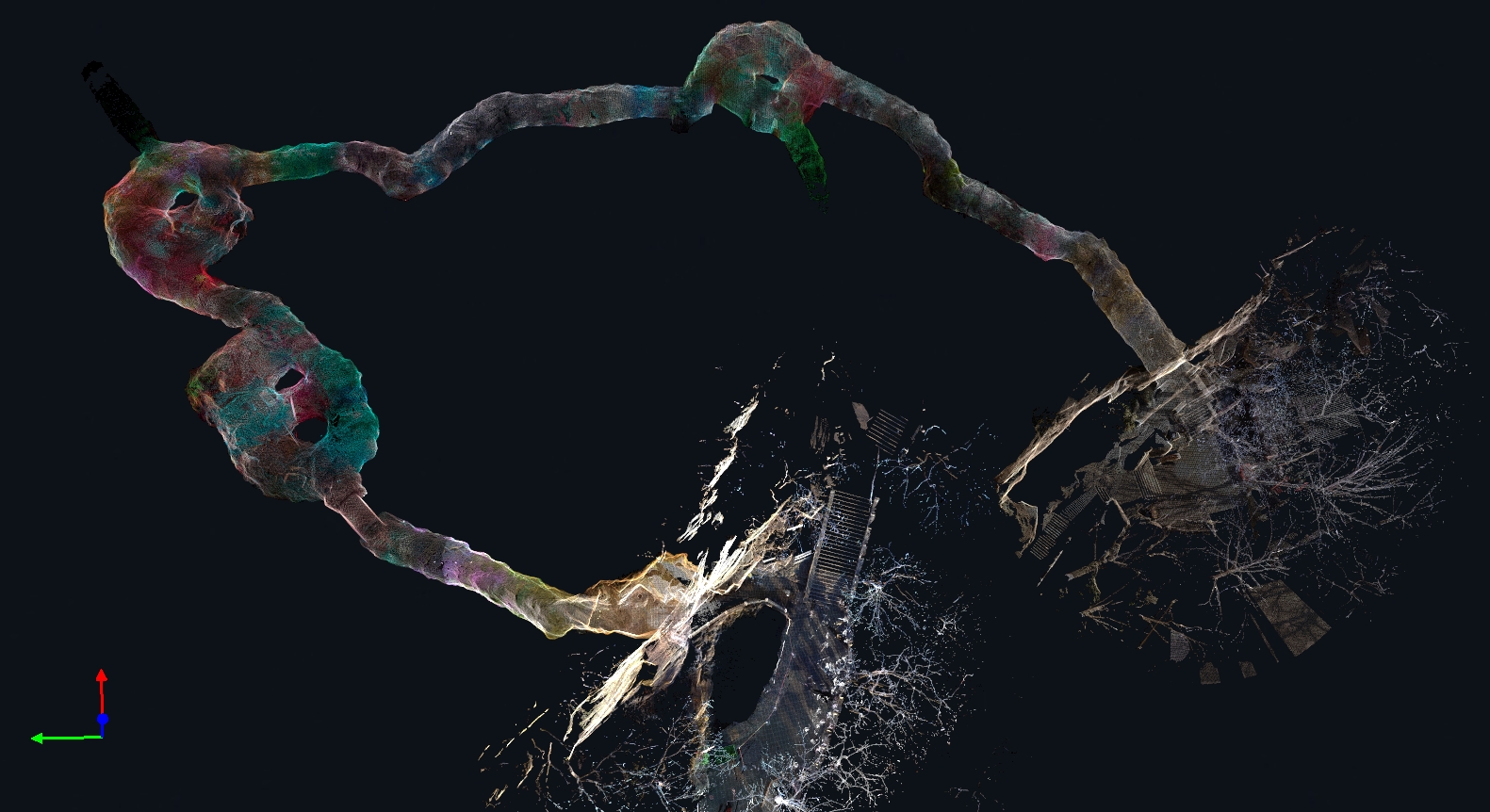

内业处理:点云优化与模型构建

滤波去噪:剔除环境干扰(如粉尘、反光表面)产生的孤立噪点,提升数据质量。

点云配准与融合:将多站点云数据融合至同一坐标系,生成完整点云模型。

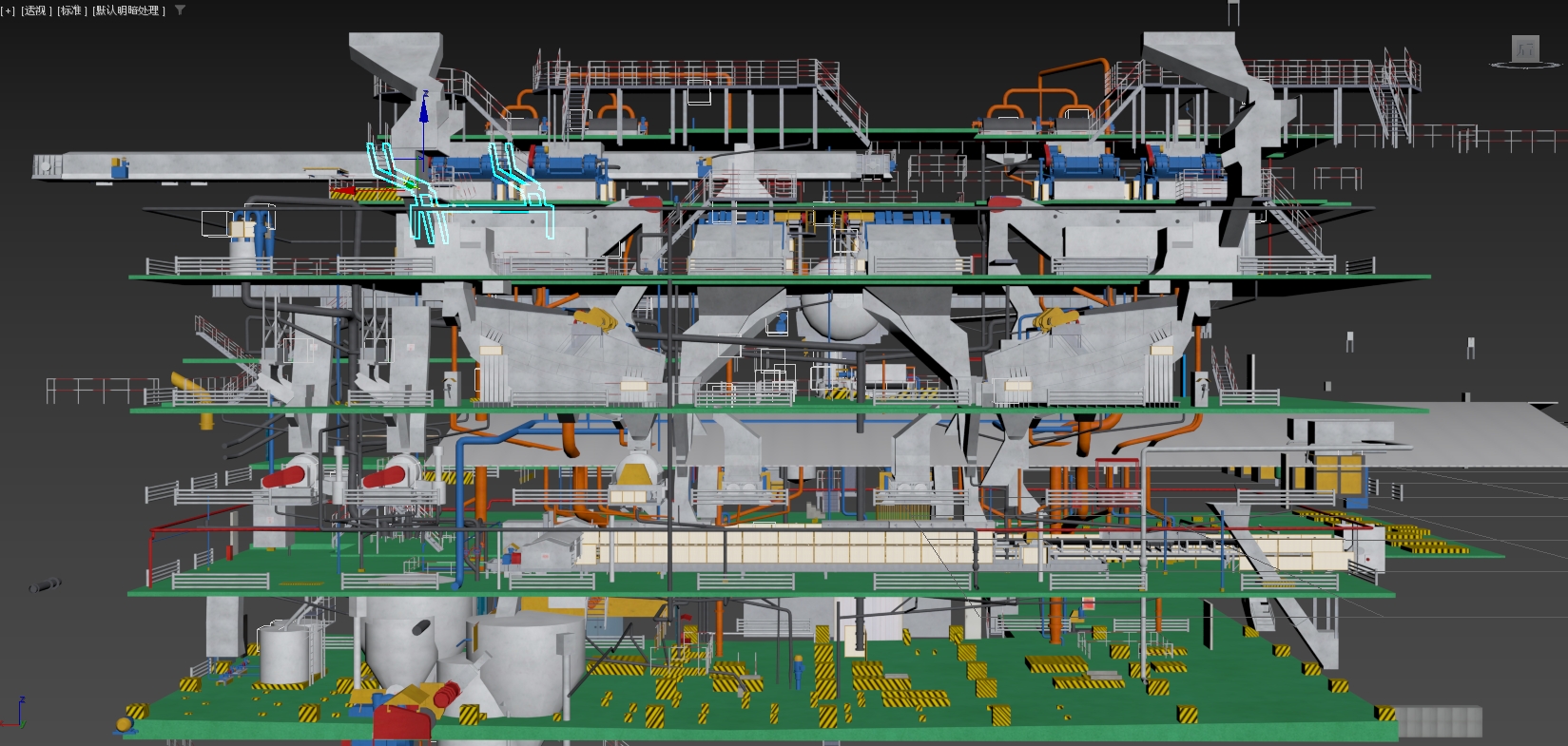

特征提取与建模:通过算法识别管道、阀门、法兰等关键元素,生成轻量化三维模型(如LOD3级模型),支持多终端浏览。

材质贴图与优化:根据现场照片提取颜色与纹理信息,对模型进行光照处理与细节优化,使其逼真还原化工厂实际场景。

数据交付与应用

输出通用格式模型(如FBX、OBJ)或行业专用格式(如PDMS、SP3D),支持与BIM、CAE等软件无缝对接。

构建数字孪生平台,实现模型与实时数据的联动(如设备振动、温度监测)。

三、典型应用场景

工厂规划与改造优化

虚拟仿真:在三维模型中模拟新增设备或管线的安装路径,提前发现空间冲突(如管道碰撞、设备间距不足),减少现场返工。

逆向工程:对老旧设备(如泵、压缩机)进行扫描,生成高精度模型,用于维修、改造或复刻生产。

案例:某化工企业通过三维扫描优化储罐区布局,节省土地面积15%,缩短施工周期30%。

智能化运维管理

设备状态监测:将三维模型与物联网系统集成,实时映射设备振动、温度、压力等参数,结合AI算法预测故障(如轴承磨损、管道泄漏)。

管线巡检:在模型中标注阀门、法兰等关键节点,结合红外热成像或气体传感器数据,快速定位泄漏点。

案例:某石化厂应用三维扫描技术,将设备停机时间减少40%,年维护成本降低200万元。

安全管理与应急响应

安全风险评估:在模型中标注安全通道、消防设施、危险区域(如高压设备、易燃储罐),结合安全规范进行自动化检查。

应急演练:在虚拟环境中模拟火灾、爆炸等事故场景,规划最优疏散路线,培训员工应急技能。

案例:某化工园区通过三维扫描构建数字孪生平台,将应急响应时间缩短50%,安全事故率下降30%。

数字化交付与协同管理

多专业协同:将三维模型共享给设计、施工、运维等多方,实现跨部门数据互通,减少沟通误差。

资产管理与维护档案:将设备模型与维护记录、备件信息关联,构建数字化资产库,支持全生命周期管理。

四、技术趋势与未来展望

多源数据融合:结合无人机倾斜摄影、地面摄影测量等技术,构建厂区内外完整三维模型,提升数据全面性。

AI驱动的自动化建模:利用深度学习算法实现点云数据自动分类与模型生成,进一步缩短数据处理周期。

AR/VR沉浸式体验:通过AR/VR设备将三维模型叠加到现实场景中,实现远程巡检、设备操作培训,提升人员技能与安全性。

与工业互联网深度集成:将三维模型作为数字孪生的基础,结合大数据、云计算技术,实现化工厂的智能化决策与优化运行。