大型钢铁厂精细化三维扫描是推动钢铁行业数字化转型的关键技术,通过高精度激光扫描、多源数据融合与智能分析,可实现设备监测、工艺优化和全生命周期管理。以下从技术原理、应用场景、优势、挑战及解决方案等方面展开分析:

一、技术原理

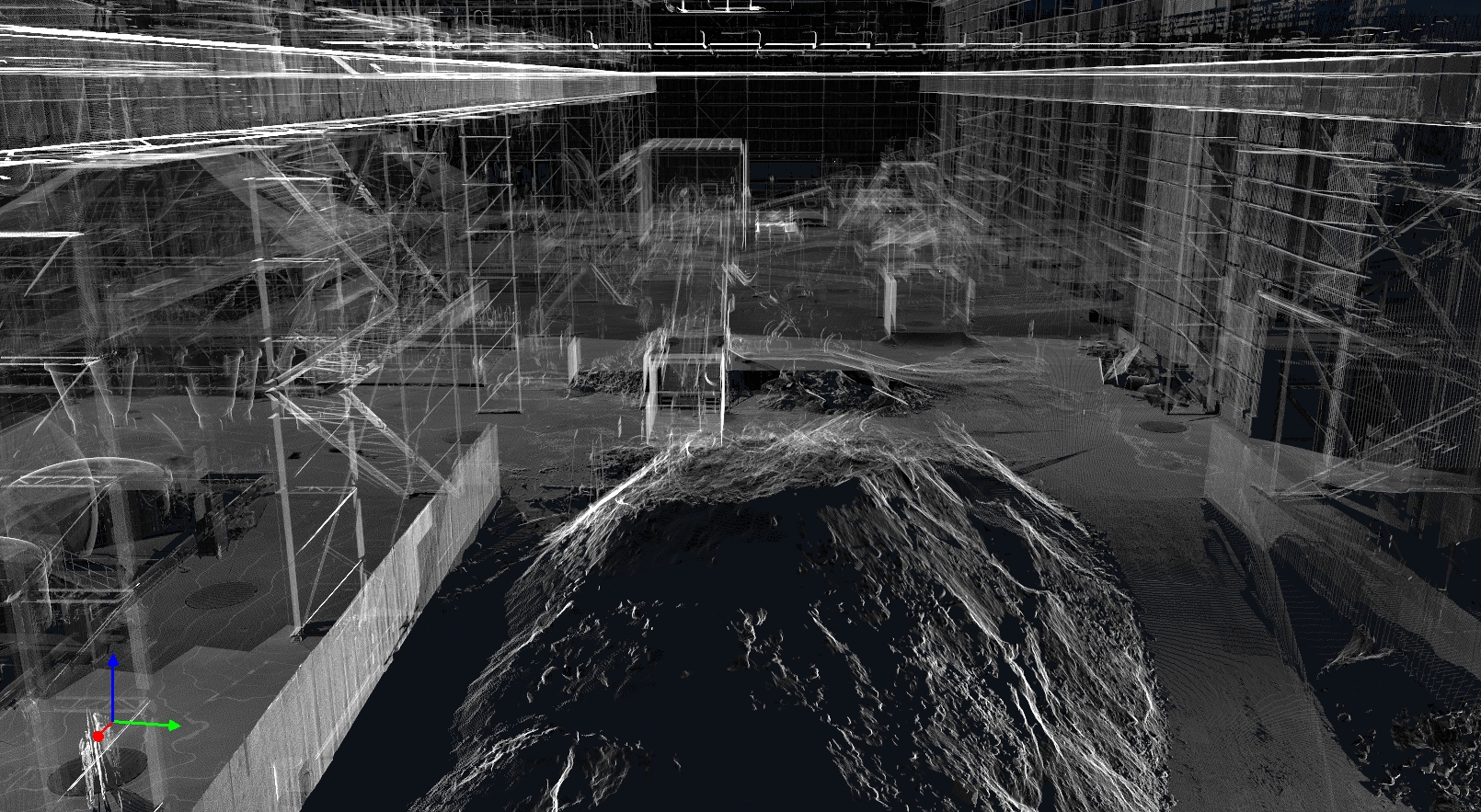

精细化三维扫描基于激光测距原理,通过发射激光脉冲并计算反射时间,获取物体表面点云数据,结合高精度相机同步采集纹理信息,生成毫米级精度的三维模型。技术特点包括:

高精度:精度可达毫米级甚至亚毫米级,全面还原设备布局、管道走向和建筑结构细节。

非接触式测量:避免对高温、高压设备造成干扰或损伤,确保测量安全。

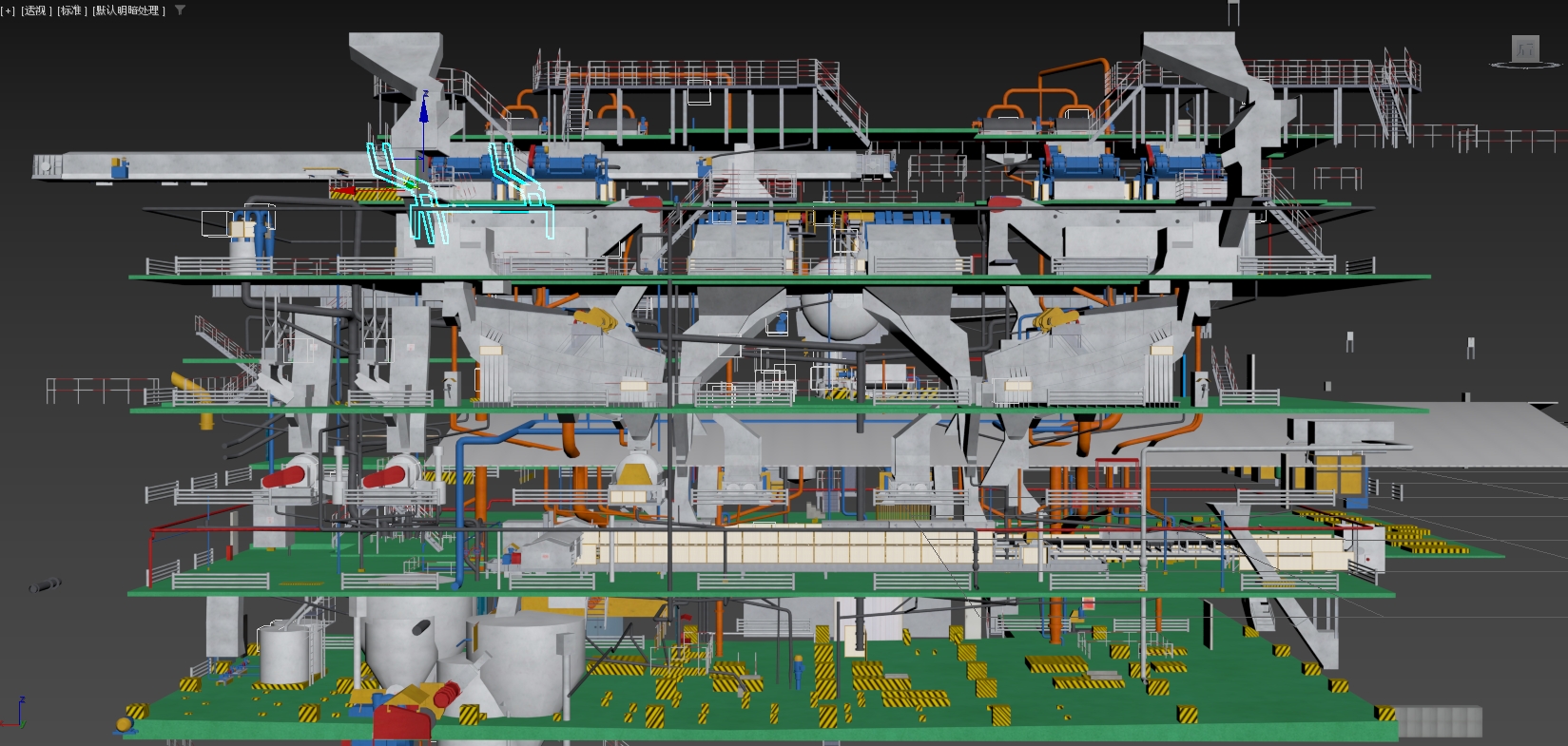

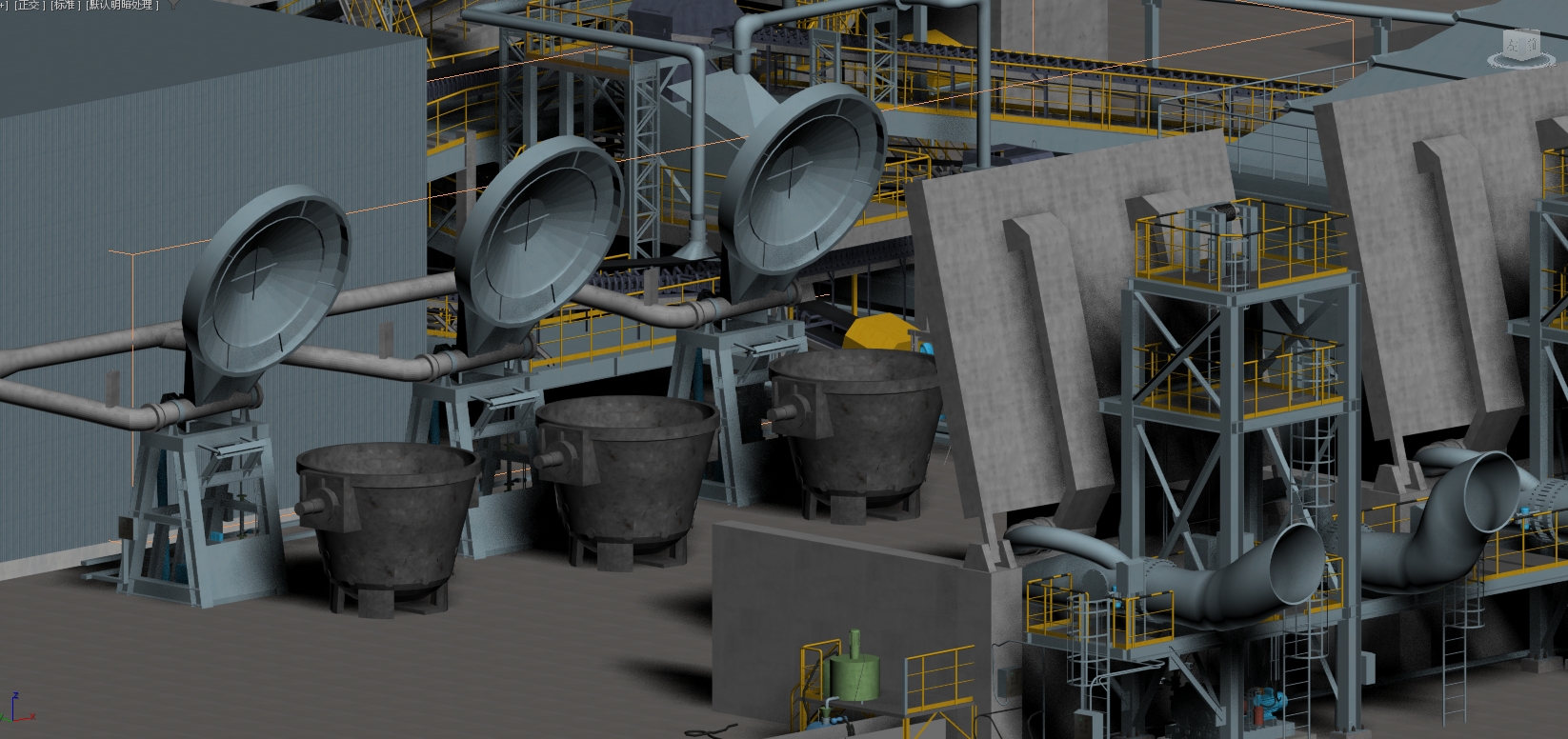

多源数据融合:将激光扫描、无人机倾斜摄影、BIM模型等数据融合,构建包含设备参数、管线布局、安全标识的全要素模型,实现“数字孪生”。

二、应用场景

设备监测与维护

动态监测与预警:定期扫描高炉、转炉、轧机等核心设备,对比不同时间点的三维模型,实时监测设备变形、腐蚀等隐患,结合AI算法自动识别异常,提前预警潜在故障。例如,扫描高炉外壳生成点云密度达500点/m²的模型,发现炉壳局部变形超限,定位变形区域并指导修复,避免停机损失。

维修决策支持:基于三维模型模拟设备拆解与维修路径,优化检修方案,减少停机时间。

工艺流程优化

虚拟仿真与优化:将三维模型导入仿真系统,模拟不同工况下的生产流程,优化加热炉温度曲线、轧制速度等参数,降低能耗与废品率。

智能排产与调度:结合三维模型与生产数据,实现物料运输路径的智能规划,减少物流冲突,提高生产效率。

全生命周期管理

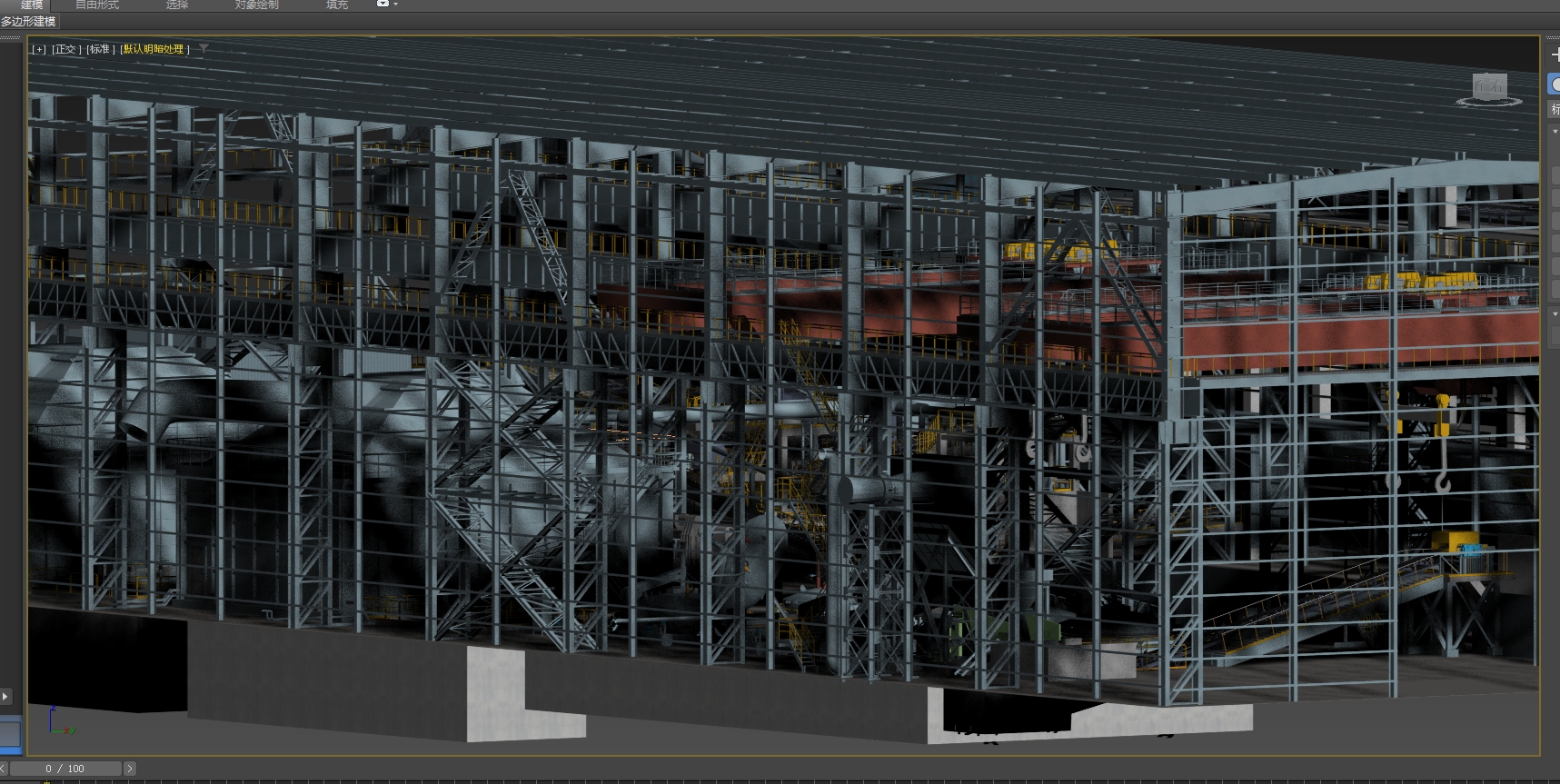

规划与设计优化:快速生成钢铁厂三维模型,辅助空间规划与产能布局;在虚拟环境中测试改造方案,降低试错成本;通过模型对比实时跟踪施工进度,自动识别施工偏差,确保精度达标。

设施管理:建立设备三维档案,优化维护路径;扫描设备关键部位(如焊缝、裂纹),建立缺陷数据库,跟踪隐患发展,指导针对性维护。

安全管理

隐患排查与治理:及时发现设备裂纹、腐蚀等安全隐患,指导维护工作。

应急预案可视化:在紧急情况下,通过三维模型快速定位事故点,规划救援路线,提高应急响应效率。例如,某仓库坍塌事故中,通过三维扫描24小时内生成灾后模型,辅助救援路径规划。

三、技术优势

高精度与高效率:单日可扫描数千平方米,缩短测绘周期;毫米级精度全面还原设备细节,误差≤1mm。

全要素建模:构建包含设备、管道、建筑结构等全要素的三维模型,支持多部门协同与信息共享。

智能化管理:结合AI算法和大数据分析,实现设备寿命预测、生产计划优化和远程监控。

四、技术挑战与解决方案

高温、高粉尘环境干扰

挑战:激光束易被粉尘遮挡,导致数据缺失。

解决方案:采用防尘扫描仪,配合通风系统降低粉尘浓度;对高温环境采用红外扫描或防护罩。

数据量大,处理困难

挑战:单项目数据量达TB级,传统设备难以处理。

解决方案:采用云计算平台分布式处理点云数据;使用分层加载技术(如先显示低精度模型,再逐步加载高精度数据);采用点云服务器(如Potree、Cesium)实现云端渲染与流式传输。

成本投入高

挑战:设备与软件成本高,专业人员稀缺。

解决方案:政府补贴与校企合作推动技术普及;开发或引进专业的三维建模、仿真与分析软件,支持大规模点云数据处理。

数据对比困难

挑战:将点云数据与设计CAD或BIM模型对齐时存在误差。

解决方案:使用ICP(迭代最近点)算法进行点云与模型的自动配准;在点云中标记关键特征点(如设备角点、管道接口),手动调整模型位置。

五、典型案例

某汽车制造厂改造

通过三维扫描发现12处结构变形、8处管线碰撞,优化方案节省工期30%。

某石化企业设备监测

利用三维扫描监测反应釜沉降,精度达0.5mm,提前预警安全隐患。

某钢铁厂高炉监测

扫描高炉外壳生成高密度点云模型,发现炉壳局部变形超限,指导修复方案,避免停机损失。

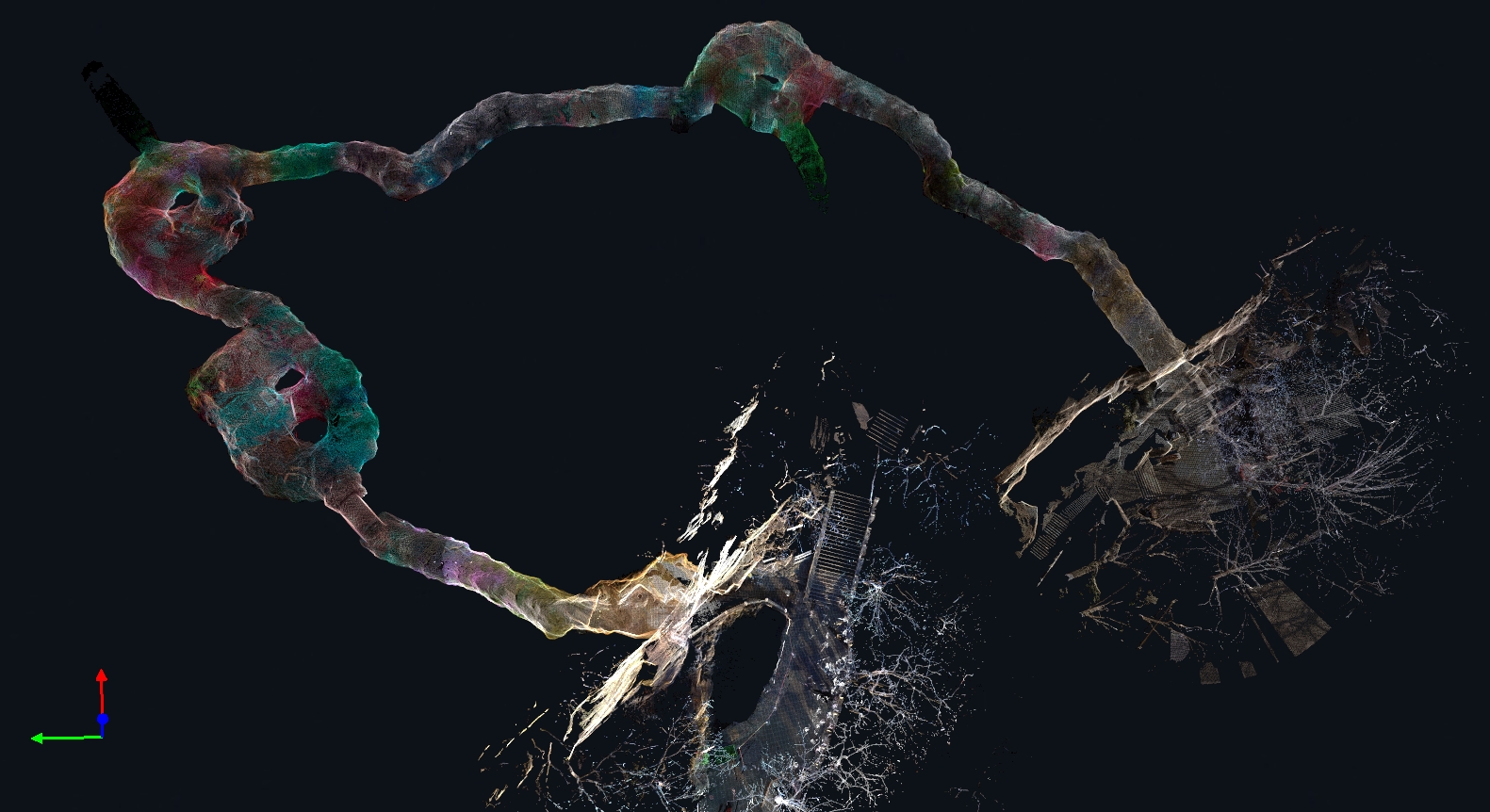

某钢铁厂管网建模

采用无人机+地面扫描仪组合方式,生成覆盖全厂区的三维管网模型,发现隐蔽区域腐蚀点12处,提前更换管道,节约维护成本。