精细零部件的三维激光扫描测量是一种高精度、非接触式的数字化检测技术,广泛应用于汽车、航空航天、医疗器械、电子制造等领域。其核心优势在于能够快速获取复杂几何形状零部件的完整三维数据,为质量检测、逆向工程、数字化存档等提供可靠依据。以下从技术原理、关键优势、应用场景及实施要点展开分析:

一、技术原理

三维激光扫描通过发射激光束并测量其反射时间或相位差,计算物体表面点的空间坐标。针对精细零部件,常采用以下技术:

高精度激光测距:利用脉冲测距或相位测距法,实现微米级精度。

多角度扫描:通过旋转平台或机械臂移动零部件,获取全表面数据。

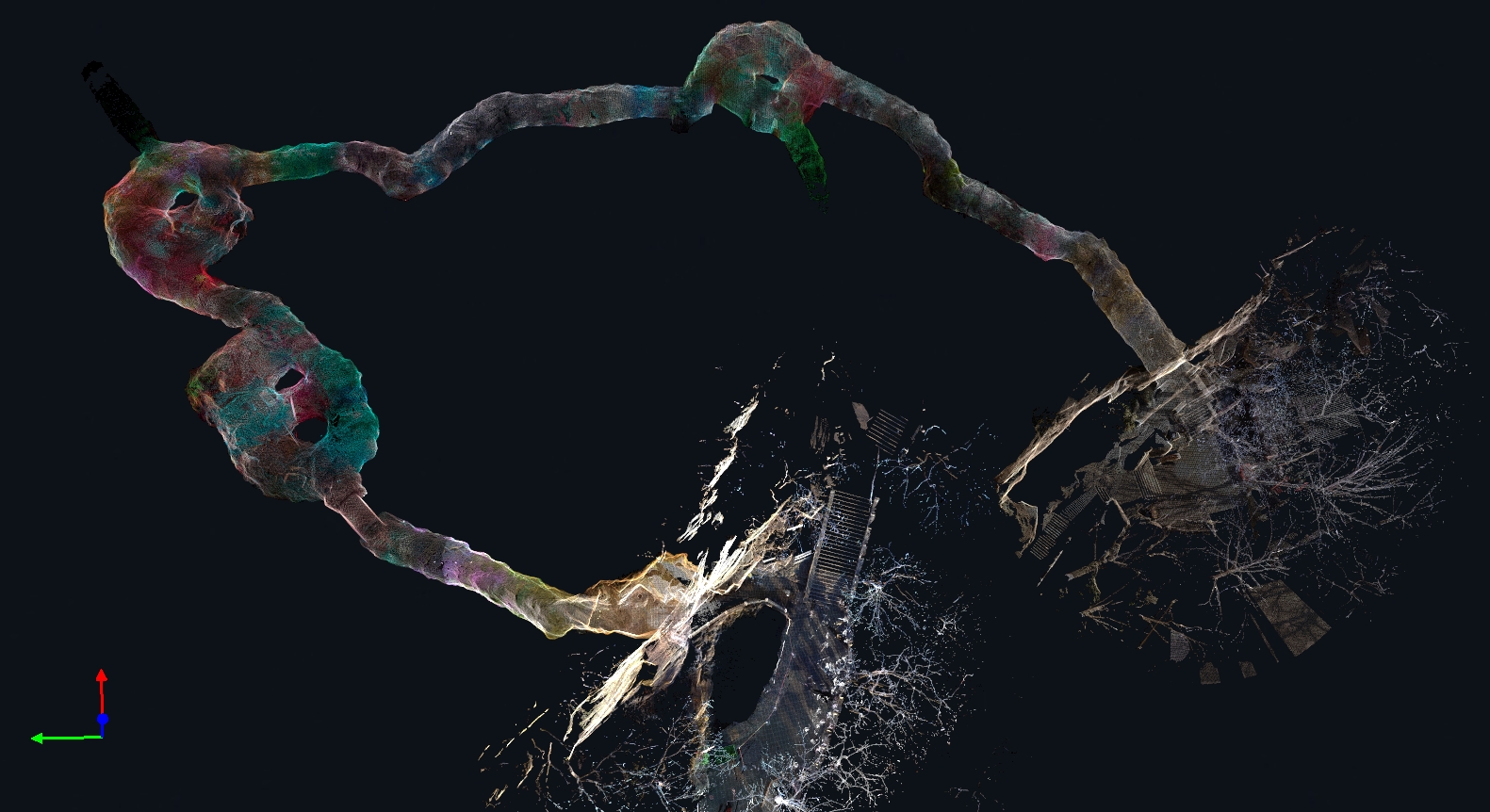

点云拼接与处理:将多视角扫描的点云数据对齐融合,生成完整三维模型。

二、关键优势

高精度与高效率

精度可达0.01mm甚至更高,满足精密零部件的检测需求。

扫描速度远超传统三坐标测量(CMM),单次扫描仅需数秒至数分钟。

非接触式测量

避免物理接触对零部件的损伤,尤其适用于易变形或脆性材料(如陶瓷、复合材料)。

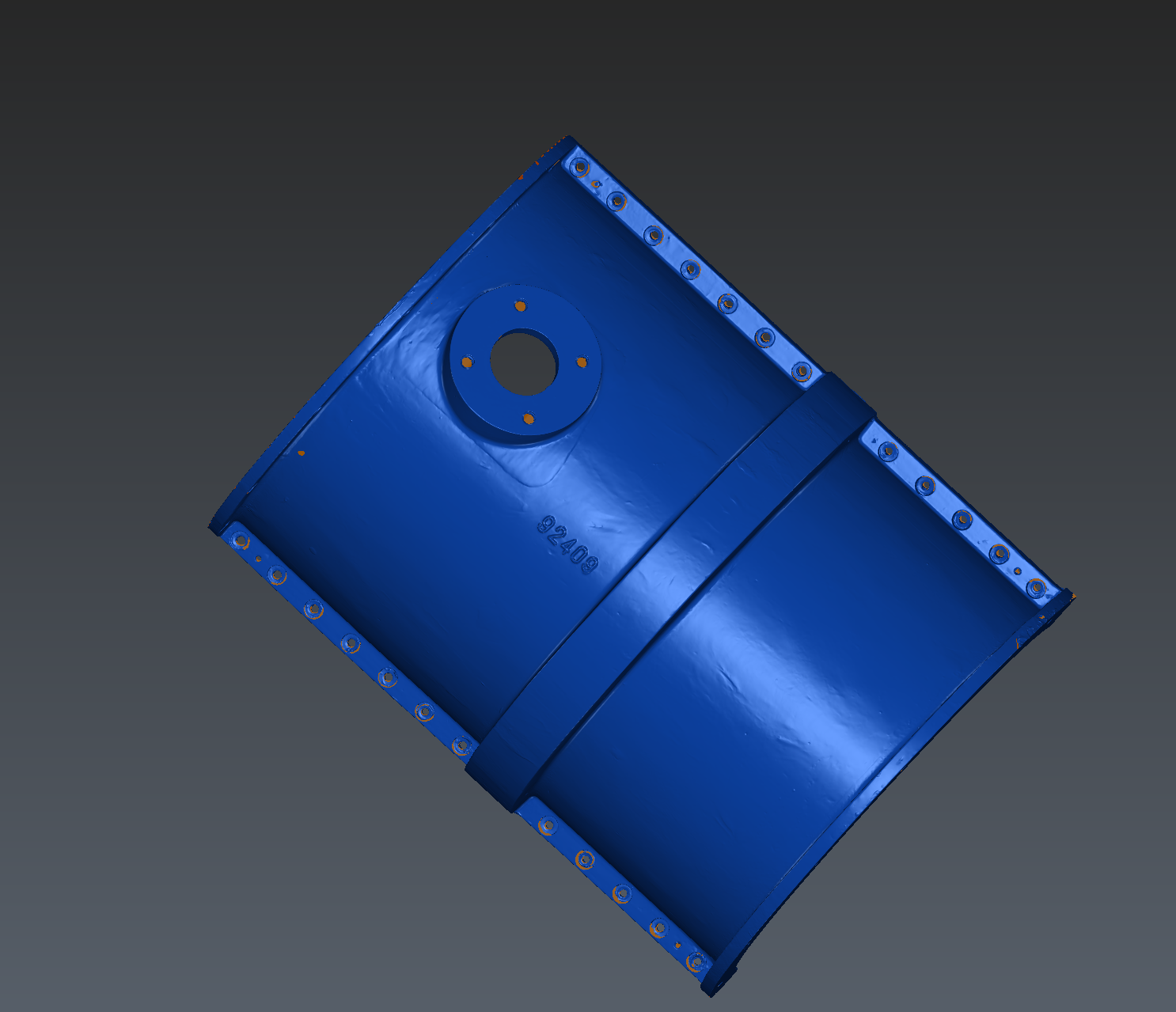

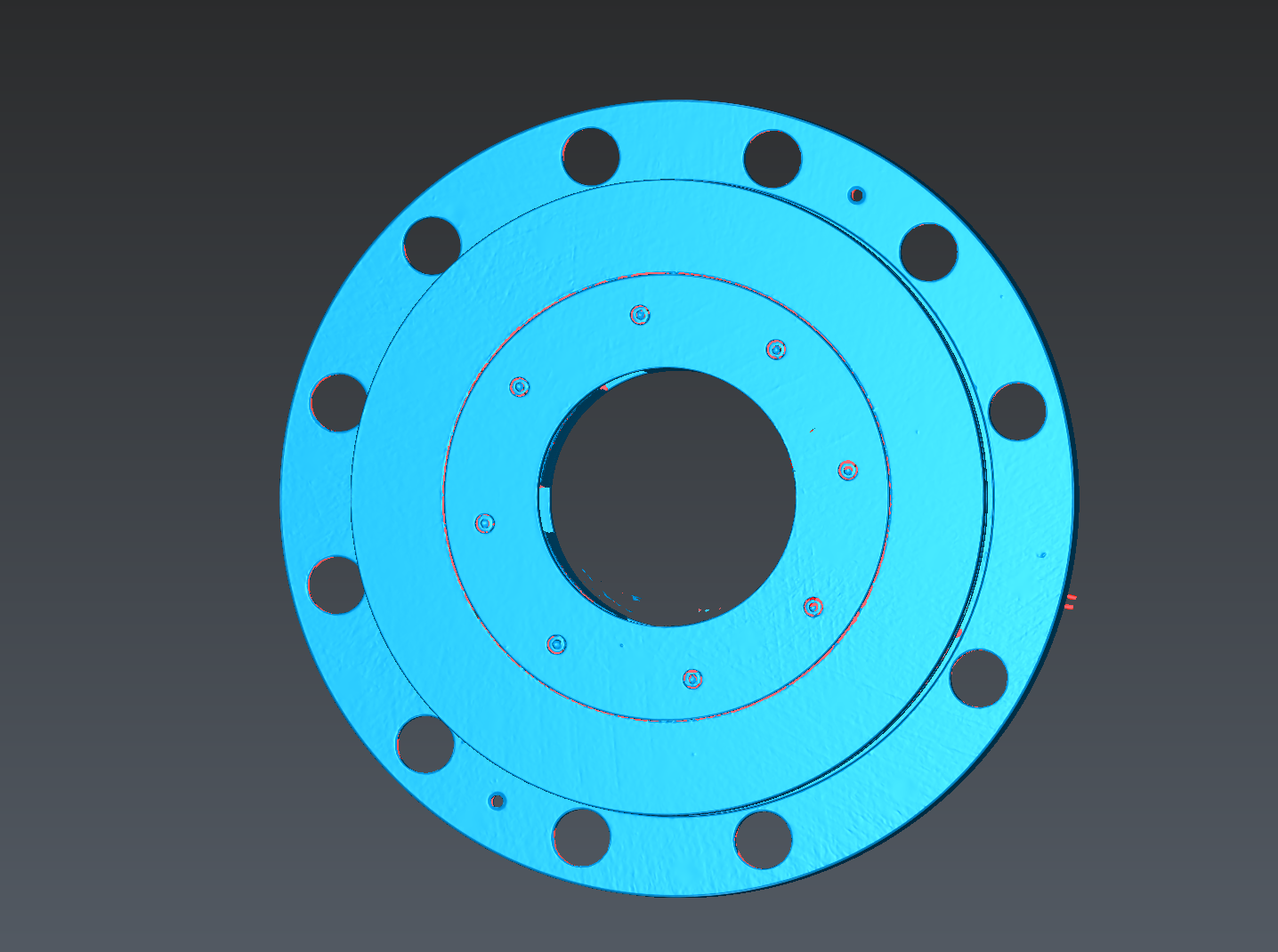

复杂形状处理能力

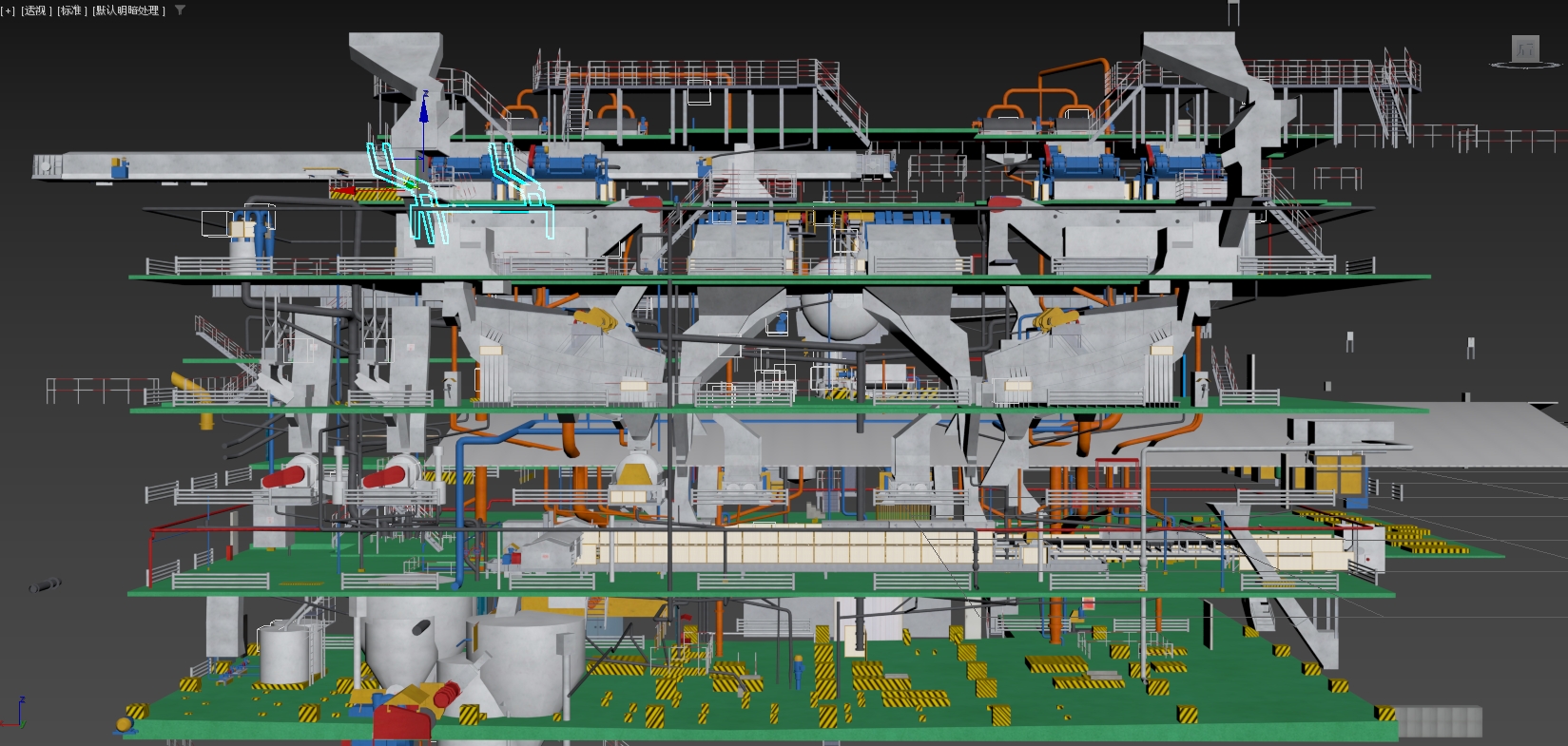

可获取自由曲面、深孔、微小特征等复杂结构的完整数据,弥补传统测量工具的局限性。

数字化存档与逆向工程

生成的三维模型可直接用于CAD设计、模具制造或质量分析,缩短产品研发周期。

三、典型应用场景

质量检测与尺寸验证

对比设计模型与实际零部件的偏差,检测加工误差、装配间隙等。

例如:航空发动机叶片的型面检测、汽车模具的磨损分析。

逆向工程

对无图纸的零部件进行三维重建,为复制或改进提供数据支持。

例如:修复老旧设备、仿制进口零部件。

数字化存档与追溯

建立零部件的数字孪生库,支持全生命周期管理。

例如:医疗器械的合规性存档、文物修复的数字化保护。

四、实施要点

设备选型

根据零部件尺寸、材质和精度要求选择扫描仪。例如:

小型精密件(如电子元件):高精度蓝光三维扫描仪。

大型复杂件(如航空结构件):激光跟踪仪或工业级三维扫描仪。

扫描环境控制

减少环境光干扰,保持恒温恒湿,避免振动。

对高反光或透明材料,需喷涂显影剂或使用偏振滤镜。

数据处理与误差补偿

使用专业软件(如Geomagic、PolyWorks)进行点云去噪、对齐和特征提取。

通过标定和补偿算法修正系统误差(如镜头畸变、温度漂移)。

结果验证

结合CMM或光学测量仪对关键尺寸进行抽检,确保扫描数据的可靠性。

五、案例参考

汽车发动机缸体检测

通过三维激光扫描获取缸体全尺寸数据,对比CAD模型,发现铸造缺陷和加工误差,指导工艺优化。

医疗器械逆向工程

对进口手术器械进行三维扫描,重建CAD模型并优化设计,实现国产化替代。

六、技术挑战与趋势

挑战:

高反光、透明或深色材料的扫描精度仍需提升。

大规模点云数据的处理效率有待优化。

趋势:

集成AI算法实现自动化缺陷检测。

多传感器融合(如激光+结构光)提高复杂场景适应性。

精细零部件的三维激光扫描测量是制造业数字化转型的关键技术之一。通过合理选择设备、优化扫描流程和数据处理,可显著提升产品质量和生产效率,推动智能制造的发展。